Gasbläschen nach dem Aufschleudern

Es sind meist Luftbläschen, wenn z.B. die Lackflasche vor der Beschichtung geschüttelt bzw. stärker bewegt wurde oder der Lack verdünnt wurde. Beschichtungen nach unmittelbarer Öffnung der Flaschen, insbesondere vor einem Temperaturausgleich können ebenfalls zu Luftblasen führen. Auch der fehlerhafte Lackauftrag mittels Pipette oder Dispenser (zu hoher Unterdruck durch zu schnelles Ziehen an der Pipette) kann zu Bläschen und dadurch zu Inhomogenität in der Lackschicht führen.

Vermeidbar sind Luftbläschen, wenn einige Stunden vor der Beschichtung ein Temperaturausgleich stattfindet, der Verschluss der Lackflasche einige Stunden vor der Beschichtung für einen Druckausgleich ein klein wenig gelöst ist und der Lack dann ruhig steht. Dicke Lacke benötigen dafür mehrere Stunden, dünne Lacke weniger. Bei dicken Lacken kann das Austreiben der Luftbläschen durch Ultraschall unterstützt werden. Wichtig ist hier der Einfluss der Reinraumbedingungen. Eine zu hohe Luftfeuchte kann ebenfalls für die Bläschenbildung verantwortlich sein.

Luftbläschen bei der Temperung

Sie entstehen vor allem bei dicken Lackschichten, wenn im Anschluss an die Beschichtung sofort getempert wird. Eine schichtdickenspezifische Wartezeit verhindert dies.

Luftbläschen bei oder nach der Belichtung

Sie entstehen z.B. durch eine zu hohe Lichtdosis bzw. Belichtungsintensität. Abhilfe schaffen hier die Ermittlung der optimalen Lichtdosis mittels einer Belichtungsreihe bzw. mehrere Belichtungsschritte mit dazwischen geschalteten Pausen. Eine zu kurze oder zu niedrige Temperung im Anschluss an die Beschichtung führt zur ungenügenden Trocknung der Lackschicht, in der sich noch zu viel Lösemittel befindet und durch Ausgasen Bläschen bildet.

Verarbeitung unter Gelblicht

Photoresists sind lichtempfindlich und werden daher in lichtgeschützten Braunglasflaschen ausgeliefert. Sie dürfen nur in Gelblichträumen (λ > 500 nm) verarbeitet werden. Beschichtete Substrate sollten bei längerer Aufbewahrung zusätzlich in lichtundurchlässigen Behältern oder dunkel abgedeckt aufbewahrt werden.

Werden beschichtete Substrate unvorsichtigerweise dem normalen Laborlicht ausgesetzt, gilt folgende Faustregel:

In einem hellen Labor in Fensternähe tritt schon nach 10 Sekunden eine Belichtungsdosis auf, die zu einem starken Dunkelabtrag führt und den Wafer unbrauchbar macht. In einem nur mit Halogenlampen beleuchteten Raum ohne Fenster können die Wafer notfalls einige Minuten liegen, ohne dass eine signifikante Schädigung eintritt. Spätestens nach einer halben Stunde verändern sich auch hier die sensitometrischen Eigenschaften prozessschädigend.

PMMA basierte E-Beam Resists bzw. der „Weißlicht“ E-Beam Resist (siehe Weißlicht E-Beam Resist) können unter Tageslicht verarbeitet werden.

Arbeiten unter Gelblicht ist nicht gesundheitsschädlich (Studie der Berufsgenossenschaft), wird aber von einigen Reinraumnutzern als lästig empfunden.

Softbake

Frisch beschichtete Lackschichten besitzen, je nach Schichtdicke, noch einen Restlösemittelgehalt. Dabei kann der Lösemittelgehalt bis zu 40% betragen. Die sich anschließende Temperung bei 90 – 110 °C hat die Aufgabe, die Lackschicht zu trocknen, so dass sie an der Maske nicht kleben bleibt. Außerdem wird damit die Lackschicht gehärtet, d.h. widerstandsfähig gemacht. Neben der besseren Lackhaftung verringert sich vor allem der Dunkelabtrag beim Entwickeln.

Nicht ausreichend getemperte Resistschichten (zu kurz bzw. zu niedrig) ziehen viele Probleme nach sich. Es entstehen nachfolgend Gasbläschen durch austretendes Lösemittel. Vor allem sind jedoch mangelnde Strukturtreue und verrundete Lackprofile sowie ein unakzeptabel hoher Dunkelabtrag nach der Belichtung und Entwicklung die Folge.

Bei zu hart getemperten Resistschichten (v.a. zu hoch, jedoch auch zu lang) wird die lichtempfindliche Komponente (LEK) teilweise zersetzt. Dies führt zu deutlich längeren Entwicklungszeiten, die Empfindlichkeit wird geringer. Das Naphthochinondiazid der Positivlacke beginnt sich ab 115°C langsam zu zersetzen (nur geringfügig höhere Temperaturen beschleunigen den Prozess dann erheblich), die Negativ-Komponenten Bisazid und CAR beginnen sich schon knapp über 105 °C zu zersetzen. Deshalb wird bei den Negativresists eine niedrige Softbake-Temperatur (85 °C) als bei den Positivlacken empfohlen.

Die Hotplate und der Konvektionsofen können beide gleichwertig für das Softbake verwendet werden. Dabei gilt für nicht zu dicke Resistschichten (< 10 µm), dass die Temperung auf der Hotplate wesentlich schneller abläuft als im Ofen. Durch den direkten Kontakt (Wärmeleitung) wird die Zieltemperatur innerhalb weniger Sekunden erreicht. So beträgt die Temperzeit meist 1 – 2 Minuten. Im Ofen wird die Wärme durch die Konvektion übertragen. Das Erreichen der gewünschten Temperatur kann somit bis zu 10 Minuten dauern. Deshalb werden für die Ofentrocknung 25 – 30 Minuten empfohlen. Durch die intensivere, aber kurze Trocknung bei der Hotplate ist die Gefahr der Zersetzung der LEK wesentlich geringer, aus diesem Grund werden meist um 5°C höhere Temperaturen im Vergleich mit dem Ofen empfohlen. Die Trocknung dicker Lackschichten gestaltet sich mit zunehmender Dicke immer schwieriger. Das Lösemittel muss aus der Tiefe der Resistschicht ausgetrieben werden. Hier ist die Hotplate im Vorteil, weil die Wärme direkt von unten kommt. Bei dem Konvektionsofen wird zuerst die Oberfläche getrocknet und somit der weitere Austritt des Restlösemittels erschwert. Bei Resistschichten > 50 µm (bis einige Hundert Mikrometer) empfiehlt sich eine Trocknung in mehreren Temperaturschritten (z.B. 60°C, 95°C) und mit Temperaturrampen. Die Bake-Zeiten können bis zu vier Stunden dauern.

Rehydrierung

Neben dem Resistlösemittel wird beim Softbake von Photoresists auch Wasser ausgetrieben. Bei naphtochinondiazidhaltigen Resists ist aber ein gewisser Anteil Wasser für die Photoreaktion zwingend erforderlich (siehe Lichtempfindliche Komponenten). Die Wasseraufnahme des getrockneten Resists (Rehydrierung) erfolgt aus der Atmosphäre und ist von den Umgebungsbedingungen (Lufttemperatur, Luftfeuchte), sowie der Schichtdicke des Lackes abhängig. Das bedeutet, dass zwischen Softbake und Belichtung eine Wartezeit notwendig ist. Insbesondere bei dickeren Schichten (> 20 µm) macht sich eine unzureichende Rehydrierung in geringeren Entwicklungsraten und niedrigerem Kontrast bemerkbar. Die Wartezeit bei sehr dicken Lacken kann je nach Schichtdicke mehrere Stunden betragen, wogegen bei dünnen Lacken einige Sekunden, die durch das empfohlene Abkühlen der Substrate auf Raumtemperatur gegeben sind, ausreichen. Auch das Stukturprofil (senkrechte Kanten) dicker Lacke verschlechtert sich bei nicht ausreichender Rehydrierung.

Bei den Negativlacken spielt dieser Effekt keine Rolle, sowohl für den radikalischen Reaktionsmechanismus als auch für die chemische Verstärkung (siehe Vernetzer) wird kein Wasser für die Vernetzungsreaktion benötigt.

Belichtung

Die Belichtung erfolgt durch eine Maske in geeigneten Belichtungseinrichtungen, wie z.B. Steppern (i-, g-line), Maskaglinern bzw. Kontaktbelichtern im jeweiligen spektralen Arbeitsbereich. Bei einer Laser-Direktbelichtung werden die Strukturen mit dem Laserstrahl direkt geschrieben, eine Maske ist daher nicht erforderlich.

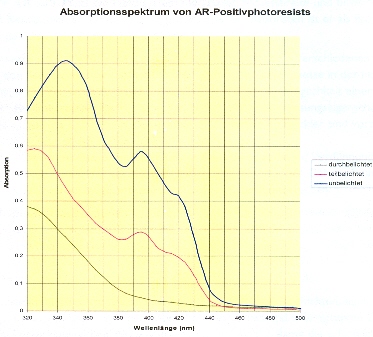

Die AR-Positivphotolacke sind im Breitband-UV (300 – 450 nm) und somit auch bei den typischen Linien des Quecksilbers 365 nm (i-line), 405 nm (h-line) und 436 nm (g-line) lichtempfindlich (siehe Spektrum) und haben bei g-line und h-line die höchste Intensität. Die Negativresists AR-N 4300 bis 4400 sind von 300-436 nm empfindlich, der AR-N 4200 von 300-380 nm.

Mit Spezialresists (z.B. SX AR-P 3500/6) kann auch bei 488 nm (Argon-Ion-Gaslaser) und unter Umständen sogar bei 532 nm (Neodym-YAG-Laser) belichtet werden. Für den mittleren UV-Bereich 248 – 265 nm sind die Resists AR-P 5800 und AR-N 4300 geeignet. Prinzipiell können auch PMMA-Resists und der CSAR 62 bei dieser Wellenlänge belichtet werden, verfügen jedoch nur über eine geringe Empfindlichkeit.

Die von uns in den Produktinformationen angegebenen Werte für die Lichtempfindlichkeit, die in unseren jeweiligen Standardprozessen ermittelt wurden, sind Richtwerte. Die konkrete Empfindlichkeit hängt von mindestens einem Dutzend Parametern ab, die wichtigsten sind: Trocknungsbedingungen (Temperatur, Zeit, Gerät: Hotplate oder Ofen), Belichtungswellenlänge, Belichtungsgerät (Filter), Schichtdicke, Entwickler (Stärke, Zeit, Temperatur, Art (gepuffert oder nicht)), Zeit nach der Trocknung und nach dem Belichten, Rehydrierungszeit nach dem Trocknen, Standzeit des Entwicklerbades.

Jeder Anwender benutzt einen unterschiedlichen Prozess und anderes Equipment, so dass durch eigene Versuche die optimale Belichtungsdosis gefunden werden muss. Die Belichtungsdosis, die eine große Fläche ohne Strukturen in einer angemessenen Entwicklungszeit (schichtdickenabhängig, für 1 – 2 µm 30 – 40 s) bei einem Positivlack aufentwickelt (Dose to clear), sollte um 10 – 20% für die Strukturabbildung erhöht werden.

Für Negativresists sollte die Durchentwicklungszeit (DEZ) der unbelichteten Flächen ebenso für 1 – 2 µm bei 30 – 40 s liegen. Die Belichtungsdosis, die dabei einen Schichtaufbau von > 90% bewirkt, sollte für die Strukturierung ebenfalls um 10 – 20% erhöht werden.

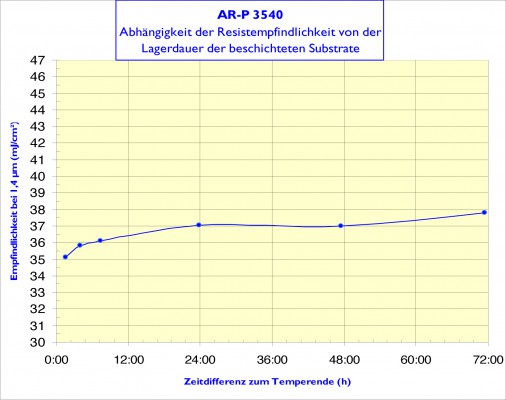

Beschichtete und getemperte Photoresistschichten können vor der Belichtung mehrere Wochen ohne Qualitätsverlust aufbewahrt werden. Sie sind direkt nach der Beschichtung empfindlicher, als wenn die Schichten mehrere Stunden bzw. Tage gelegen haben. Der Abbau der Empfindlichkeit beträgt nach 3 h etwa 3%, nach 24 Stunden 6% und nach 72 Stunden 8% bezogen auf den Ausgangswert und bleibt dann für mehrere Wochen etwa konstant.