Beschichtungsbedingungen

Resists müssen vor der Beschichtung an die Temperatur des möglichst klimatisierten Arbeitsraumes angepasst werden. Zu kalter Lack zieht Wasser aus der Luftfeuchtigkeit. Luftbläschen sind vermeidbar, wenn der Verschluss der Lackflasche einige Stunden vor der Beschichtung für einen Druckausgleich ein klein wenig gelöst wird und der Lack ruhig stand (C Luftbläschen). Dicke Lacke benötigen dafür mehrere Stunden, dünne Lacke kürzer. Vorsichtiger und nicht zu schneller Lackauftrag mittels Pipette oder Dispenser verhindert Bläschen und Inhomogenitäten in der Lackschicht.

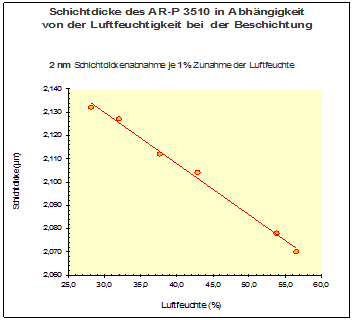

Übliche Beschichtungsbedingungen sind Temperaturen von 20 – 25 °C mit einer Temperaturkonstanz von + 1°C (Optimum 21 °C) bei einer relativen Luftfeuchte von 30 – 50 % (empfohlen werden 43 %). Höhere Luftfeuchten beeinträchtigen die Haftung erheblich. Oberhalb 70 % Luftfeuchte ist kaum noch eine Beschichtung möglich. Die Luftfeuchte beeinflusst auch die Schichtdicke (Abb. 1).

Abbildung 1: Abhängigkeit der Schichtdicke von der Luftfeuchtigkeit (Schleuderbeschichtung).

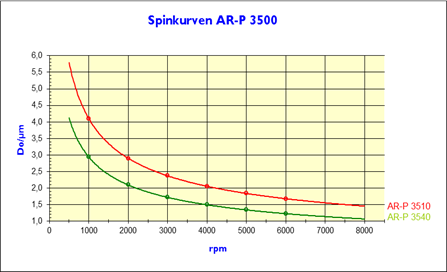

Resists werden hauptsächlich mittels Schleuderbeschichtung (spin coating) aufgetragen. Bei dünnen Resists liegt der optimale Bereich der Schleuderdrehzahl zwischen 2000 und 4000 rpm, bei dicken Lacken bei 250-2000 rpm. Genutzt werden kann eine Drehzahl bis 9.000 rpm. In besonderen Fällen können auch langsame Drehzahlen von 1.000 bis zu 200 rpm zur Erzeugung von für diesen Resist dicken Schichten genutzt werden. Dabei leidet aber in den meisten Fällen die Schichtqualität und es bildet sich ein starker Randwulst aus (siehe Randwulst). Je nach Resisttyp können damit Schichten von 30 nm bis 200 µm erreicht werden. Dickere Schichten bis 1 mm werden mittels Gießtechnik hergestellt.

Eine einfache Regel sagt, dass ein Resist, der bei 1.000 rpm beschichtet wurde, die doppelte Schichtdicke besitzt wie bei einer Beschichtung bei 4.000 rpm. Damit lässt sich der Schichtdickenbereich abschätzen, den der Lack erreichen kann. Der AR-P 3510 hat bei 4.000 rpm 2,0 µm, bei 1.000 rpm 4,0 µm (Abb. 2).

Abbildung 2: Abhängigkeit der Schichtdicke von der Schleudergeschwindigkeit.

Unter Inkaufnahme eines Randwulstes und einer geringeren Oberflächengüte kann der Lack mit 250 rpm auf 8,0 µm gebracht werden, es kann aber nicht empfohlen werden. Mit hohen Drehzahlen ist eine Reduzierung auf 1,6 µm (6.000 rpm) möglich.

Beseitigung bzw. Minimierung der Randwulst beim Beschichten

Die „Randwulst“, die sich beim Beschichten mit dicken Resists, besonders bei langsamen Schleuderdrehzahlen, ausbildet und in der weiteren Prozessierung stören kann, lässt sich durch verschiedene Methoden minimieren:

- eine schnelle, kurze (2 Sekunden, z.B. 2.000 -3.000 rpm) Erhöhung der langsamen Beschichtungsdrehzahl (z.B. 500 – 1.000 rpm) nach ca. 10 – 15s zum Abschleudern der Randwulst

- eine kürzere Schleuderzeit bei höherer Drehzahl

- ein vorsichtiges Entfernen der Randwulst durch ein vorsichtiges Aufspritzen mit AR 300-12 (2 mm vom Rand entfernt) bei den Beschichtungsautomaten oder mittels feiner Pipette bei mittlerer Umdrehungsgeschwindigkeit

- mechanisches Entfernen durch Abwischen oder Abbrechen der Kanten bei viereckigen Substraten

Vermeidung von Lufteinschlüssen (Gasbläschen)

Gasbläschen nach dem Aufschleudern sind meist Luftbläschen, wenn z.B. die Lackflasche vor der Beschichtung geschüttelt bzw. stärker bewegt wurde oder der Lack verdünnt wurde. Beschichtungen nach unmittelbarer Öffnung der Flaschen, insbesondere vor einem Temperaturausgleich können ebenfalls zu Luftblasen führen. Auch der fehlerhafte Lackauftrag mittels Pipette oder Dispenser (zu hoher Unterdruck durch zu schnelles Ziehen an der Pipette) kann zu Bläschen und dadurch zu Inhomogenität in der Lackschicht führen.

Vermeidbar sind Luftbläschen, wenn einige Stunden vor der Beschichtung ein Temperaturausgleich stattfindet, der Verschluss der Lackflasche einige Stunden vor der Beschichtung für einen Druckausgleich ein klein wenig gelöst ist und der Lack dann ruhig steht. Dicke Lacke benötigen dafür mehrere Stunden, dünne Lacke weniger. Bei dicken Lacken kann das Austreiben der Luftbläschen durch Ultraschall unterstützt werden. Wichtig ist hier der Einfluss der Reinraumbedingungen. Eine zu hohe Luftfeuchte kann ebenfalls für die Bläschenbildung verantwortlich sein.

Luftbläschen bei der Temperung entstehen vor allem bei dicken Lackschichten, wenn im Anschluss an die Beschichtung sofort getempert wird. Eine schichtdickenspezifische Wartezeit verhindert dies.

Luftbläschen bei oder nach der Belichtung entstehen z.B. durch eine zu hohe Lichtdosis bzw. Belichtungsintensität. Abhilfe schaffen hier die Ermittlung der optimalen Lichtdosis mittels einer Belichtungsreihe bzw. mehrere Belichtungsschritte mit dazwischen geschalteten Pausen. Eine zu kurze oder zu niedrige Temperung im Anschluss an die Beschichtung führt zur ungenügenden Trocknung der Lackschicht, in der sich noch zu viel Lösemittel befindet und durch Ausgasen Bläschen bildet.

Alternative Beschichtungen

- Tauchbeschichtung / Dip coating (für große und/oder unregelmäßige Substrate)

- Sprühbeschichtung / Spray coating (in Kombination mit dem Spincoating um Resist zu sparen, für komplizierte Topologien oder Substratformen)

- Walzenbeschichtung / Roller coating (große Formate, z.B. Druckplatten)