Die Erfolgsgeschichte des Electra 92

Electra 92 leitet Aufladungen ab für fehlerfreie hochpräzise Nanostrukturen

Leistungsfähige Computer erfordern immer kleinere Strukturen bei der Schaltkreisherstellung. Dies ist sehr gut mit der Elektronenstrahllithographie möglich, bei der sehr kleine Strukturauflösungen < 10 nm realisiert werden.

Für verschiedene Anwendungen ist es erforderlich, nichtleitende Substrate wie z.B. Glas bzw. Quarz für die Maskenfertigung und LED-Herstellung zu verwenden. Auch der Einsatz spezieller Kunststoffsubstrate für Sensoren nimmt stetig zu. Eine Strukturierung ist hier jedoch unmöglich, wenn es nicht gelingt, die durch Elektronenstrahlbelichtung entstehende störende elektrostatische Aufladung abzuleiten.

Die bestmögliche Problemlösung ist der neue leitfähige Lack Electra 92, der als Top Layer auf andere Elektronenstrahlresists wie z.B. CSAR 62 aufgetragen wird. Dort leitet er die Aufladungen zuverlässig ab und lässt sich danach wieder leicht entfernen. Damit stellt er eine effiziente Alternative sowohl zu den aufwendigen Edelmetallbeschichtungen als auch zu einem japanischen Resist dar, der nur wenige Monate haltbar und sehr teuer ist.

Vorstellung der Innovation

Über die Entwicklung des Elektronenstrahlresists CSAR 62 wurde bereits ausführlich in der Fachzeitschrift Nanotechnologie (8. Ausgabe 2014, S. 88 bis 95) berichtet. Dieser Hochtechnologielack ist in der Lage, extrem kleine Strukturen < 10 nm zu realisieren. Damit können höchst integrierte Schaltkreise mit High End Technologien für Raumfahrt und Hochleistungscomputer hergestellt werden.

Zunehmend werden Strukturierungen nicht nur auf leitenden, sondern auch isolierenden Substraten benötigt. Dort entsteht ein großes Problem: Die bei der Elektronenstrahl-Lithographie auftretende störende Aufladung auf Quarz, Glas und SiO2 kann durch die Isolatoreigenschaften dieser Substrate nicht abfließen. Dieses unerwünscht entstehende elektrische Feld lenkt dann den schreibenden Elektronenstrahl ab, so dass die Strukturen nicht oder nur sehr fehlerhaft abgebildet werden können.

Eine bislang eingesetzte Methode ist das Aufdampfen einer sehr dünnen Silber- oder Goldschicht auf den Elektronenstrahlresist zur Vermeidung der Aufladung während der Bestrahlung. Vor der weiteren Bearbeitung müssen die Metallschichten jedoch wieder umständlich entfernt werden. Weiterhin gibt es eine Lackalternative, bei der durch Aufschleudern eine leitfähige Schicht auf dem E-Beamresist erzeugt wird, welche ebenfalls die Aufladung ableitet. Der bisher auf dem Markt angebotene japanische Lack kostet jedoch stolze 10 T€ pro Liter und ist selbst im Kühlschrank bei 2-8 °C nur 3 Monate stabil. Aufgrund des ungünstigen Kosten-Nutzen-Verhältnisses sind beide Varianten bei den Anwendern nicht beliebt.

Motivation zur Resistentwicklung und Herausforderung

Seit 2013 fragten uns mehrere Kunden nach einer günstigeren Ableitungsalternative. 2014 zeichneten sich weitere künftige Verfahren ab: Anwender fragten nach, ob Allresist einen Lack für die direkte Herstellung leitfähiger Bahnen bzw. OLEDs hätte oder entwickeln könnte.

Interesse gab es auch an einem leitfähigen Lack, der bei der Erstellung von REM-Aufnahmen die kostspielige Metallbedampfung ersetzen könnte.

Da inzwischen viele E-Beam Kunden Bedarf in neuen Verfahren mit einem leitfähigen Lack sahen, schätzten wir die aufwendige Neuentwicklung als wirtschaftlich vertretbar ein.

Fachlich stand das Allresist-Team 2014 vor der Herausforderung, ein gleichermaßen leitfähiges und lösliches Polymer für einen Lack zu finden. Nach intensiven Literatur- und Patentrecherchen sowie langen fachlichen Diskussionen wurden schließlich erfolgversprechende Lösungswege gefunden. Die Schwierigkeit bestand in der Bewältigung der Diskrepanz, dass die gefundene Produktgruppe der Polyaniline mit zunehmender Leitfähigkeit unlöslicher wird und damit nicht mehr als Lack verarbeitbar ist.

Wie erwartet war ein entsprechendes modifiziertes Ausgangsmaterial auf dem Weltmarkt nicht verfügbar, jedoch erschien eine Synthese der benötigten Rohstoffe technisch realisierbar. Auch war dieses Herstellungsverfahren kompatibel zu den Allresist-Prozessen und so wurden das Projekt in die strategische Forschungs- und Marketingplanung aufgenommen und geeignete Partner für das Projekt gesucht.

Wissenschaftliche und technologische Realisierung

Wie bereits bei der CSAR 62 – Entwicklung wurden die beiden hierfür erforderlichen Partner, das Institut für Dünnschichttechnologie und Mikrosensorik e.V. (IDM) und die Martin-Luther-Universität Halle (MLU) in die Beratung einbezogen. Mit Beiden verbindet Allresist eine langjährige intensive Zusammenarbeit, aus der viele innovative Produktentwicklungen hervor gingen. In dem Electra-Projekt wurde die langjährige Kompetenz des IDM bei der Synthese neuer Polymere benötigt. Die Martin-Luther-Universität Halle, die auf dem Gebiet der Elektronenstrahllithographie über ein hoch entwickeltes Know-how verfügt, brauchte Allresist als Partner für die E-Beam-Applikation.

Die anspruchsvolle Aufgabe war die Herstellung eines Poly-Anilinderivates, das einerseits sehr rein und gut löslich für eine gute Lackverarbeitung und andererseits ausreichend leitfähig für die präzise Nanostrukturierung auf Nichtleitern sein musste.

Nach einem Monat intensiver Arbeit im IDM entstanden verschiedene lacktaugliche Polymervariationen. Bei Allresist wurde ihre Leitfähigkeit und Löslichkeit bestimmt und daraus Rückschlüsse auf zu variierende Synthese- und Reinigungsoperationen gezogen. Nach mehreren Optimierungen der Rezepturen und Reaktionsbedingungen entsprach schließlich das 15. Lackmuster den Ansprüchen an eine hohe Leitfähigkeit und Lagerstabilität. Eigens hierfür wurde ein kompliziertes Reinigungsregime mit einer hausinternen Messanalytik entwickelt

Um die Praxistauglichkeit der Electra-Anwendung nachzuweisen, wurde folgender Prozess konzipiert.

Abb. 3: Electra-Regime mit 9 Prozessschritten für einen Lift-off-Prozess auf Glas

Die bei Allresist erste unter optimierten Synthesebedingungen hergestellte Electra-Probe wurde im April 2014 für erste orientierende Tests zur Martin-Luther-Universität gegeben. Sie wurde dort rasch untersucht und lieferte auf isolierendem Quarzglas auf Anhieb bemerkenswert gute Ergebnisse.

Abb. 4: 30 nm breite Linien auf Quarz mit PMMA 50K (AR-P 632.04 und Electra 92)

Auf eine 80 nm dicke Schicht PMMA 50K wurde eine 40 nm dünne Schicht Electra 92 aufgetragen. Nach Trocknung, E-Beam-Bestrahlung, Electra-Removing und PMMA-Entwicklung (Abb. 3) blieben fehlerfreie und präzise abgebildete 30-nm-Strukturen stehen (Abb. 4).

Zunächst in kleinen Chargen im Labor synthetisiert, konnten ab Juli 2014 erste Experimentalmuster an langjährig vertraute Kunden für die ergänzende Testung zur Verfügung gestellt werden. Die nachfolgenden Befragungen ergaben ein sehr positives Feedback. Die Eigenschaften der bisher am Markt verfügbaren Konkurrenzmaterialien wurden vollständig erreicht. Sehr erfreut waren die Anwender über die rasche Verfügbarkeit kleiner Testmuster zum kleinen Preis sowie die deutlich längere Lagerstabilität unter üblichen Kühlschrankbedingungen.

Synthese und Lackproduktion bei Allresist

In Erwartung einer wachsenden Nachfrage wurde die Synthese der Electra-Rohstoffe zügig in den Produktionsmaßstab übergeführt.

Da Allresist viele strategische Rohstoffe für die Resistproduktion selber herstellt, konnte das vorhandene Know-how zweckmäßig genutzt und ergänzendes Equipment dazu gekauft werden.

In den Abbildungen 5 bis 7 werden Polymerisation, Fällung und Waschprozess gezeigt.

Nach der Trocknung (Abb. 8) wird das leitfähige Polymer einer spektroskopischen Untersuchung unterzogen (Abb. 9).

Entspricht das Polymer den hohen Qualitätsvorgaben, wird der Lack Electra 92 hergestellt, indem das Polymer in einem Lösemittelgemisch gelöst wird (Abb. 10).

Nach der Lackfreigabe (Abb. 11) wird Electra 92 unter Reinraumbedingungen ultrafeinfiltriert und verpackt (Abb. 12).

Haltbarkeitsuntersuchungen Electra 92

Zur Beurteilung der Lagerstabilität wurden 2 Electra-Chargen unterschiedlicher Lagerzeit (3 bzw. 15 Monate) temperaturabhängigen Leitfähigkeitsmessungen unterzogen.

Wie in Abb. 13 ersichtlich, sind die ermittelten Leitfähigkeiten der beiden Proben auf Quarz bis 100 °C nahezu gleich. Daraus leitet sich eine gleichbleibende Leitfähigkeit und damit hohe Lagerstabilität auch noch nach 15 Monaten Lagerung ab.

Abb. 13 Leitfähigkeitsverhalten unterschiedlich lang gelagerter Chargen Electra 92

Nach den eigenen erfolgreichen Haltbarkeitstests gab Allresist bei der Raith GmbH eine zusätzliche Untersuchung in Auftrag. Für die Beurteilung der Haltbarkeit verglich deren langjähriger Fachmann Herr Barth eine ältere, im März 2014 hergestellte Electra-Probe mit einer aktuellen Charge vom Juli 2015.

Bei seiner ausführlichen Prüfung fand er keinerlei Unterschiede zwischen beiden Proben. Sowohl beim Leitfähigkeitsverhalten als auch beim Ablöseprozess lieferten beide Proben sehr gute Ergebnisse. Die beiden Abbildungen 14 und 15 verdeutlichen die nahezu identischen Resultate:

Abb. 14 Electracharge vom 26.03.14

Abb. 15 Electracharge vom 29.07.15

Da Herr Barth den Konkurrenzlack Espacer mit seiner kurzen Haltbarkeit von 3 Monaten kannte, war er über die gute Langzeitstabilität von Electra 92 positiv überrascht. Als Gerätehersteller wird er nun seinen Kunden den Allresist-Lack guten Gewissens weiter empfehlen.

Markteinführung

Ab Januar 2015 begann der reguläre Verkauf des Experimentalmusters SX AR-PC 5000/90.2 (neuer Produktname: AR-PC 5090 / 5091) mit feststehenden Parametern zu einem preisgünstigen Einführungspreis. Im ersten Halbjahr bearbeitete Allresist bereits 51 Electra-Bestellungen aus 16 Ländern und gewann hierbei 11 neue Kunden. Die Umsatzzahlen entwickelten sich so positiv, dass bereits nach 8 Monaten eine wirtschaftlich tragfähige Produktion geschaffen werden konnte. Ab 2016 wird der 2 Jahre lang erprobte Lack Standardprodukt mit dem neuen Produktnamen AR-PC 5090.02.

Die Kunden äußerten sich sehr positiv über die ausgezeichneten Verarbeitungs- und Ableiteigenschaften: Mit Electra 92 ist eine präzise Strukturierung isolierender Substrate nicht nur auf PMMAs und CSAR 62 sondern auch auf anderen E-Beamresists wie z.B. HSQ möglich. Sehr zufrieden waren sie über den vergleichsweise sehr günstigen Preis und die Möglichkeit auch kleine 30 ml Testmengen zu bestellen.

Seit September 2015 wird auch eine zweite Electra-Version, die speziell auf novolakbasierten E-Beamresists (z.B. AR-N 7500, 7700) zuverlässig arbeitet, unter der Experimentalmusterbezeichnung SX AR-PC 5000/91.1 angeboten. Diese Version enthält bei gleichen Polymereigenschaften ein abgeändertes Lösemittelgemisch, das bessere Beschichtungseigenschaften auf novolakbasierten Lackschichten zeigt.

Mit dieser 2. Electra-Version konnte der novolakbasierte E-Beamresist AR-N 7700.08 auf Quarz mit einer für chemisch verstärkte Resists guten Auflösung von 100 nm prozessiert werden:

Abb. 16: 100 nm breite Linien auf Quarz mit AR-N 7700.08 und SX AR-PC 5000/91.1 (ab 2016: AR-PC 5091.02)

Zufriedene Anwendermeinungen zu Electra 92

University of California, Riverside, Department of Physics and Astronomy

Herr Chi Tang arbeitet seit 2015 mit Electra 92. Sein Fachgebiet ist die Beschichtung von PMMAs auf Halbedelsteinen wie z.B. Granat im PMMA-Zweilagenprozess. Seit er mit dem AR-PC 5000/90.2 arbeitet, kann er mit dem Zweilagensystem problemlos prozessieren. Er war so zufrieden, dass er uns eine E-Mail schrieb und REM-Aufnahmen schickte. Darin schwärmte er: “The conducting Electra 92 is very impressive and works perfect in our study“.

Abb. 17 Lift-off-Strukturen auf Granat

Aarhus University, Denmark

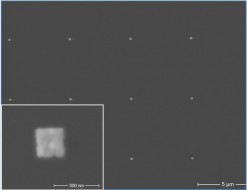

Herrn Jeppesen aus der Aarhus University stellt mittels Elektronenstrahl-Lithographie und den beiden Resists 950K und Electra 92 metallische Nanostrukturen (plasmonische Strukturen) in Form von Silber-Dots auf Quarzsubstraten her. Diese Strukturen können als Sensoren in der Bioanalytik und Nanophotonik sowie als optische Marker eingesetzt werden.

Herr Jeppesen äußerte sich sehr positiv über die einfache und zuverlässige Handhabung des leitfähigen Lackes. Sein Tipp: Für den Aufbau einer gleichmäßigen leitfähigen Schicht sollte erst die Resistlösung das Substrat benetzten, ehe der Schleudervorgang gestartet wird.

Abb. 18 Silbernanopartikel auf Quarz erzeugt mit AR-P 672.11 und AR-PC 5000/90.2

Raith GmbH

Herrn Rudzinski aus der Raith GmbH ist versierter Experte auf dem Gebiet der Elektronenstrahllithographie. Eine für ihn wichtige Aufgabenstellung ist die Bearbeitung des HSQ-Resists auf Quarz. Dafür brachte er eine dünne Electra-Schicht auf eine HSQ-Schicht auf und bestrahlte diese mit einer Flächendosis von 4300 µC/cm². Anschließend entfernte er die Electra-Schicht innerhalb von 2 Minuten mit lauwarmem Wasser vollständig ohne jegliche Rückstände. Nach der Entwicklung des HSQ-Resists blieben die Strukturen mit hochpräzisen 20-nm-Stegen stehen.

Er war begeistert: „Nach der Electra 92-Beschichtung ließ sich der HSQ-Resist auf dem Quarzsubstrat mit sehr guter Qualität, ohne jegliche Verzeichnung, strukturieren. Das gelang mir bisher mit dem Lack Espacer nicht!“

Abb. 19: 20 nm Stege des HSQ, präpariert auf Quarz mit dem Electra 92

Anwenderbericht von Herrn Prof. Dr. Georg Schmidt, geschäftsführender Direktor des Interdisziplinären Zentrums für Materialforschung und Leiter der AG Nanostrukturierte Materialien an der Martin-Luther-Universität Halle

In der Fachgruppe Nanostrukturierte Materialien der Universität wird seit mehreren Jahren an der Problematik der hochauflösenden Elektronenstrahllithographie auf isolierenden Substraten gearbeitet. Bis 2014 beruhten alle Ansätze auf der Verwendung anorganischer leitender Materialien (zumeist Metalle), die vor oder nach dem Aufbringen der Resistschicht auf die zu belichtende Probe aufgebracht werden. Dieses Verfahren war aus mehreren Gründen unbefriedigend.

Zum einen erfordert das Entfernen der Materialschicht einen nasschemischen Ätzschritt, der mit den verwendeten Materialien kompatibel sein muss. Zum anderen bewirkt die Metallschicht eine Änderung der Elektronenstreuung, was den Proximityeffekt beeinflusst und je nach System die Auflösung verringern kann. Der japanische Lack Espacer wurde aus Kostengründen, aber auch wegen der eingeschränkten Einsetzbarkeit und Lagerfähigkeit nicht in Betracht gezogen.

Unser langjähriger Kooperationspartner Allresist entwickelte 2014 den leitfähigen Lack Electra 92, den er uns zur Erprobung zur Verfügung stellte. Zunächst wurden Versuche mit PMMA-Resists auf Glassubstraten durchgeführt:

1. PMMA-Lift-off auf Glas mit Electra 92

Substrat: Glas 25 x 25 mm

Beschichtung 600K AR-P 669.04, 4000 rpm, 3 min, 150 °C Hotplate

Beschichtung 950K AR-P 679.03, 4000 rpm, 3 min, 150 °C Hotplate

Beschichtung Electra 92 AR-PC 5090.02, 2500 rpm, 5 min, 105 °C Hotplate

E-Beam-Bestrahlung Raith Pioneer; 30 kV, 75 µC/cm²

Removing Electra 92 2 x 30 s Wasser

Entwicklung PMMAs 60 s AR 600-56

Stoppen 30 s AR 600-60

Bedampfung Titan/Gold

Abb. 20 200 nm Titan/Gold-Quadrate erzeugt mit 2-Lagen-PMMA-lift-off auf Glas und Electra 92

Auf einem Glas-Substrat wurde zuerst der PMMA-Resist AR-P 669.04 (200 nm dick) beschichtet und getempert. Darauf wurde der zweite PMMA-Resist AR-P 679.03 (140 nm dick) aufgebracht und ebenfalls getempert. Dann folgte die Beschichtung mit Electra 92 auf 40 nm Dicke durch einfaches Aufschleudern und Ausbacken. Nach der Elektronenstrahlbelichtung des Resistssystems wurde Electra mit deionisiertem Wasser entfernt, anschließend die PMMA-Strukturen standardmäßig entwickelt und das Substrat mit Titan/ Gold bedampft. Nach dem Liften mit Aceton blieben die gewünschten Metall-Quadrate hochpräzise auf dem Glas zurück. Diese Metallquadrate sind Vorstufen für plasmonische Strukturen, die auf Glassubstraten erzeugt werden sollen.

2. CSAR 62 auf Glas mit Electra 92

Substrat: Glas 24 x 24 mm

Haftvermittlung: AR 300-80, 4000rpm, 10 min 180 °C Hotplate

Beschichtung CSAR 62 AR-P 6200.09, 4000rpm, 8 min, 150 °C Hotplate

Beschichtung Electra 92 AR-PC 5090.02, 4000rpm, 5 min, 105 °C Hotplate

E-Beam-Bestrahlung Raith Pioneer; 30 kV, 65 µC/cm²

Removing Electra 92 2 x 30 s Wasser, Tauchbad

Zwischenbad (Trocknung) 30 s AR 600-60

Entwicklung CSAR 62 60 s AR 600-546

Stoppen 30 s AR 600-60

Abb. 21 30 – 150 nm Quadrate mit CSAR 62 auf Glas

Bei dem oben beschriebenen Prozess wurden auf Glas bei einer Lackdicke von 200 nm Quadrate mit einer Kantenlänge von 30 nm sicher aufgelöst. Die sehr hohe Empfindlichkeit und Auflösung des CSAR 62 werden durch Electra 92 keinesfalls negativ beeinflusst. Sowohl auf CSAR 62 als auch auf PMMA weist der neue leitfähige Resist Electra 92 viele Vorteile im Vergleich zu anderen leitfähigen Schichten auf.

Die Prozessierung ist mit Aufschleudern und späterem Entfernen sehr einfach und mit fast allen Materialien kompatibel und der Lack ist auf einer Vielzahl von Resists einsetzbar. Dieser zukunftsfähige Lack wird vor allem bei der Lithographie auf Glas für die Plasmonik und auf isolierenden Oxidsubstraten wie SrTiO3 für oxidische Nanoelektronik zum Einsatz kommen.

Abb. 22 Tests mit Electra 92 bei einem Kooperationspartner

Fazit

Ein sehr intensives Jahr gemeinschaftlicher Forschung des Strausberger Unternehmen Allresist, des Instituts für Dünnschichttechnologie und Mikrosensorik Teltow und der Martin-Luther-Universität Halle hat sich gelohnt:

Die Electra-Herstellung im Produktionsmaßstab ist gelungen und Allresist kann die Kundenwünsche hinsichtlich Qualität, Preis und Lieferzeit mehr als erfüllen. Damit gehört die frühere ungünstige Angebotskonzentration der Vergangenheit an, mit Allresist hat nun ein deutscher Resisthersteller die Nase vorn am Markt.

Anwender bestätigen, dass Electra 92 in seinen Eigenschaften dem Espacer mindestens ebenbürtig ist. Sein Haftungsvermögen ist sogar besser, wie das Beispiel HSQ zeigt. Electra 92 ist darüber hinaus deutlich länger haltbar. Ein weiterer Vorteil ist der Preis: Aktuell ist Electra 92 4x preiswerter bei sofortiger Verfügbarkeit variabler Gebindegrößen von 30 ml, 100 ml und 250 ml bis hin zu 1 Liter. 30 ml Testproben gibt es sogar zum halben Preis.

Um die steigenden Umsatzerwartungen sicher befriedigen zu können, hat Allresist ihr Firmengebäude bedeutend erweitert und neue, moderne Produktionskapazitäten und zusätzliche Arbeitsplätze geschaffen.

Die Firmenerweiterung wurde umweltfreundlich für die Installation einer Photovoltaikanlage genutzt. Damit bekommt der Produktname Electra 92 einen erweiterten Sinn.