Resists werden hauptsächlich mittels Schleuderbeschichtung (spin coating) aufgetragen. Bei dünnen Resists liegt der optimale Bereich der Schleuderdrehzahl zwischen 2000 und 4000 rpm, bei dicken Lacken bei 800-2.000 rpm (rpm = rotation per minute). Genutzt werden kann eine Drehzahl bis 9.000 rpm oder auch herunter bis 250 rpm. Je nach Resisttyp können damit Schichten von 20 nm bis 200 µm erreicht werden. Dickere Schichten bis 1 mm werden mittels Gießtechnik hergestellt.

Faustregel: Ein Resist, der bei 4.000 rpm eine Schichtdicke von 1,0 µm hat, hat bei 1.000 rpm 2,0 µm. Bei 250 rpm erreicht man bei diesem Resist dann 4,0 µm, jedoch mit großer Randwulst. Jeder Resist kann durch unterschiedliche Drehzahlen (250 – 9.000 rpm) die Schichtdicke maximal vervierfachen.

Bei Drehzahlen > 1500 rpm sind 30 s zur Erzielung der gewünschten Schichtdicke ausreichend. Bei geringeren Drehzahlen sollte die Zeit auf 60 s erhöht werden.

Alternative Beschichtungen sind:

- Tauchbeschichtung / Dip coating (für große und/oder unregelmäßige Substrate)

- Sprühbeschichtung / Spray coating (in Kombination mit dem Spincoating um Resist zu sparen, für komplizierte Topologien oder Substratformen)

- Walzenbeschichtung / Roller coating (große Formate, z.B. Druckplatten)

Substrate sollten vor der Beschichtung Raumtemperatur haben. Resists müssen vor dem Einsatz an die Temperatur des möglichst klimatisierten Arbeitsraumes angepasst werden. Zu kalter Lack zieht Wasser aus der Luftfeuchtigkeit. Daher sollten aus dem Kühlschrank genommene Flaschen nicht sofort geöffnet, sondern mehrere Stunden vorher auf Raumtemperatur erwärmt werden. Luftbläschen sind vermeidbar, wenn der Verschluss der Lackflasche einige Stunden vor der Beschichtung für einen Druckausgleich ein klein wenig gelöst wird und der Lack ruhig stand ( Frage 7 Luftbläschen). Dicke Lacke benötigen dafür mehrere Stunden, dünne Lacke kürzer. Vorsichtiger und nicht zu schneller Lackauftrag mittels Pipette oder Dispenser verhindert Bläschen und Inhomogenität in der Lackschicht.

Das häufige Öffnen der Lackflaschen bewirkt, dass Lösemittel verdunstet und der Lack „eindickt“. Schon 1 % Lösemittelverlust bewirkt bei einem Resist von 1,4 µm Schichtdicke etwa eine um 4 % dickere Schicht und dadurch einen deutlichen Anstieg der Belichtungsdosis.

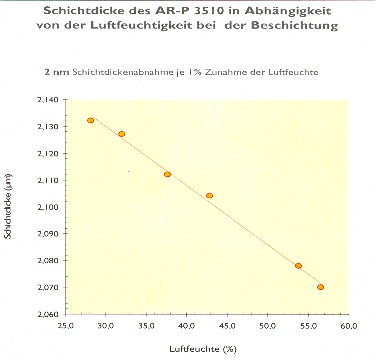

Übliche Beschichtungsbedingungen sind Temperaturen von 20 – 25 °C mit einer Temperaturkonstanz von ± 1 °C (Optimum 21 °C) bei einer relativen Luftfeuchte von 30 bis 50 % (Optimum 43 %). Höhere Luftfeuchten dagegen beeinträchtigen die Haftung. Oberhalb 70 % Luftfeuchte ist kaum noch eine Beschichtung möglich. Die Luftfeuchte beeinflusst auch die Schichtdicke ( Grafik). Mit steigender Luftfeuchte sinkt die Schichtdicke. Beim AR-P 3510 sind das je Prozent Luftfeuchte 2 nm.

Für die Beschichtung quadratischer Maskenblanks wird zumeist ein Gyrset-Gerät (Closed Chuck) eingesetzt. Damit wird eine bessere Schichtqualität erreicht und eine mögliche Randwulst vermieden. Zu berücksichtigen ist dabei jedoch, dass sich dadurch die Schichtdicke gegenüber einem offenen Chuck auf etwa 70 % verringert.

Photoresist FAQs