Schutzlacke AR-PC 503 und AR-PC 504 für KOH-Ätzungen

Die Schutzlacke AR-PC 503 und 504 (Protective Coatings) widerstehen der 40%igen, 85°C warmen KOH über viele Stunden. Das Polymer PMMA wird nicht angegriffen. Somit können die Resists als Schutz der Vorder- bzw. Rückseite der Wafer beim tiefen Siliziumätzen eingesetzt werden. Die Lacke sind allein mittels Breitband-UV-Lithographie (300 – 450 nm Belichtungswellenlänge) nicht zu strukturieren (siehe UV-Strukturierung PMMA Resists).

Die Schutzlacke AR-PC 503 und AR-PC 504 werden schon seit vielen Jahren von unseren Kunden erfolgreich bei aggressiven KOH-Ätzungen eingesetzt. Diese Resists werden traditionell mit dem Lösemittel Chlorbenzen hergestellt. Aus der Motivation heraus, unseren Kunden nicht nur die beste Qualität, sondern auch den höchstmöglichen Gesundheitsschutz zu bieten, haben wir einen PMMA-Schutzlack mit dem safer solvent Lösemittel Anisol konzipiert.

Die Testungen im eigenem Haus zeigten, dass die ausgezeichnete Schutzwirkung der PMMA-Schicht auch in Anisol erhalten bleibt, die gute Haftfestigkeit auf unterschiedlichen Kundensubstraten hat sich bestätigt.

Während unser Forschungsteam am Lösemittelersatz der Schutzlacke arbeitete, entstanden Ideen für die Optimierung ihres Beschichtungsverhaltens. Die Schutzlacke neigen bisher unter bestimmten Bedingungen zum „Verspinnen“ beim Schleuderbeschichten, das PMMA zieht dabei feine Fäden. Jetzt wurden Muster gefertigt, die den Effekt reduzieren bzw. ganz vermeiden. Proben der Schutzlacke auf Safer solvent-Basis und mit optimiertem Beschichtungsverhalten stehen zur Verfügung.

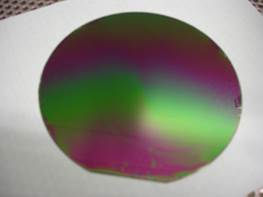

Abbildung 36: Wafer mit SX AR-PC 5040/1 nach 6h Ätzdauer in 30% KOH bei 85°C.

Beschichtung des Wafers

Das Hauptproblem für einen optimalen Schutz ist die fehlerfreie Beschichtung der Wafer. An der Kante wird die senkrechte Fläche des Wafers bei hohen Drehzahlen der Schleuderbeschichtung nicht benetzt. Hier kriecht die KOH unter die PMMA-Schicht und beginnt von außen den Schutzlack abzulösen. Durch langsames Schleudern (800 – 1.000 rpm) erfolgt ein Umgriff des Lackes um die Kante, die senkrechte Fläche wird besser geschützt. Der beste Schutz der Kante wird durch eine zusätzliche Beschichtung des Wafers am Rand erreicht. Mittels Pipette oder Dispenser wird nur die Kante bei extrem langsamer Drehzahl (< 100 rpm) mit dem Schutzlack beschichtet und dann langsam trockengeschleudert. Das Flat der Wafer (kurze, gerade Kante) stellt hierbei ein zusätzliches Problem dar. Da die untere Seite dabei auch ein wenig beschichtet wird, muss die Trocknung auf der hot plate mit einem geringen Abstand erfolgen (Proximity-Bake), da sonst der Wafer festklebt. Haftfestigkeit

Um ein oben beschriebenes Abziehen der PMMA-Schicht vom Wafer zu verhindern, wird der Einsatz eines Haftvermittlers empfohlen. Zusätzlich ist eine möglichst hohe Temperung der Wafer (wenn möglich > 200°C) vor der Beschichtung hilfreich. Das Abkühlen sollte dann schnell und idealerweise unter Luftfeuchtigkeitsausschluss in einem Exsikkator erfolgen. Der gebräuchliche Haftvermittler HMDS (Hexamethyldisilazan) wirkt beim PMMA nur gering haftvermittelnd, deutlich besser haftet das PMMA mit dem AR 300-80. Der eine siliziumorganische Verbindung (Diphenylsilandiol) enthaltende Haftvermittler wird mittels Spincoating aufgetragen und bei 170°C getempert. Anschließend wird der Lack beschichtet.

Zuckerwatte-Effekt

Bei allen PMMA-Resists, insbesondere aber bei der relativ hohen Viskosität der Schutzlacke AR-PC 503 und 504, tritt der Effekt auf, dass, wie bei der Zuckerwatte-Herstellung, sich feine Spinnfäden beim Beschichten mit hohen Drehzahlen bilden, die sich auf dem Wafer niederschlagen. Bei geringen Drehzahlen verschwindet der Effekt völlig. Lassen sich die hohen Drehzahlen nicht vermeiden, kann man seitlich über dem Chuck z.B. einen Glasstab anbringen, der die Fäden abfängt.

Photoresist Schutzlack