1. Kurze Geschichte der bildgebenden Verfahren

Die Wurzeln der Bildgebung für die Mikroelektronik liegen sowohl in der Drucktechnologie als auch in der Photographie. Bereits im 1. Jahrhundert wurde in China die Diamand-Sutra („Schrift vom Diamanten, der die Illusion durchschneidet“) mit Holztafeldruck hergestellt. Dabei wurde jedes Zeichen spiegelverkehr in eine Holztafel geschnitzt, die Formen dann mit Farbe eingerieben und auf Papier gedrückt. So konnte der Text auch vervielfältig werden. Eine revolutionäre Verbesserung erreichte der Buchdruck von Gutenberg 1450, bei dem bewegliche metallische Buchstaben in einen Druckrahmen gesetzt und damit große Stückzahlen gedruckt werden konnten.

Das erste Bildgebungsverfahren, das eine Abbildung unter Ausnutzung von Licht beinhaltete, wurde 1826 von Joseph Nicephore Niépce entwickelt, der damit auch das erste echte Verfahren der Photolithographie erfunden hatte [1,2]. Die griechischen Worte Foto (-> Licht), Litho (-> Stein) und Graphie (-> Schreiben) beschreiben genau diesen Vorgang. Niépce benutze ein spezielles Bitumen, das er auf einen Zinnteller beschichtete und mit einer „Camera obscura“ acht Stunden lang belichtet. Bitumen härtet unter Lichteinwirkung, anschließend wurden die nicht gehärteten Stellen mit Lavendelöl ausgewaschen.

Abb.1 Erstes Bild von Niépce, 1826 (retuschierte Reproduktion von 1952) 1)

Im Jahr 1935 wurden die Grundlagen der modernen Photolithographie gelegt. Louis Minsk entwickelte den ersten Negativ-Photoresist auf der Basis von zyklischem cis-Polyisopren („cyclized rubber“) [3, 4]. Diese Polymere wurden in organischen Lösemitteln gelöst und mit lichtempfindlichen Bisaziden versetzt. Beim Belichten der daraus hergestellten Schichten durch eine Schablone vernetzten die belichteten Stellen. Die Schicht wurde dann mit einem Lösemittelgemisch behandelt, wobei die belichteten Muster stehen blieben und die unbelichteten Stellen weggewaschen wurden. Ein Beispiel für einen kommerziellen Resist dieser Art ist der Kodak Thin Film Resist (KTFR), der von 1957 bis in die 1990 Jahre breite Anwendung fand.

Oskar Süs erfand 1940 ein Positiv-Photoresist-Verfahren auf der Basis von Naphthochinondiazid, das nach mittlerweile 80 Jahren noch immer als „das Arbeitspferd“ der Photolithographie gilt (siehe Punkt 4 für die Süs-Reaktion) [5].

Photographie und Photolithographie teilen viele Gemeinsamkeiten; mit beiden Verfahren lassen sich hochpräzise Abbildungen realisieren und in beiden Fällen werden Bilder (Muster) durch Kameras bzw. Mask Aligner auf eine lichtempfindliche Schicht projiziert. Das Licht induziert chemische Veränderungen, die mittels Entwicklung sichtbar gemacht werden können. Der große Unterschied bei den Verfahren besteht jedoch in dem Erhalt der Schicht. Während bei der Photographie der Film unversehrt bleibt und sich lediglich die Transparenz an den gewünschten Stellen ändert, wird bei der Photolithographie ein Teil der Schicht vollständig abgetragen, d.h. die Substratoberfläche freigelegt.

Somit standen Mitte des 20. Jahrhunderts ein Negativ- und ein Positiv-Photoresist zur Verfügung, mit denen auch die Entwicklung von integrierten Schaltkreisen (Transistoren, Mikrochips) ihren Anfang nahm. Im Verlaufe der Geschichte wurden bis heute Dutzende unterschiedliche Resists für die verschiedensten Anwendungen entwickelt.

2. Industrielle Anwendung von Photoresists

Während Photoresist in den 1970er und 1980er Jahren überwiegend für die Herstellung von Leiterplatten [6], Druckplatten [7], Transistoren [8] und beginnend auch für integrierte Schaltkreise Anwendung fanden, werden Resists heute in vielfältigen Bereichen der elektronischen Industrie eingesetzt. Den Schwerpunkt setzen die Mikroelektronik und Halbleiterherstellung, die fast 50 % der Resists weltweit verbraucht [9]. In der Leiterplatten-Industrie sind es ca. 30 %; die restlichen 20 % verteilen sich auf unterschiedliche industrielle Bereiche wie Optoelektronik, Sensorik, Galvanik, optische Industrie, Micro-Electro-Mechanical-Systeme (MEMS), Nanotechnik, Nanoimprinting, TFT-Displays (Thin-Film Transistors) und die Photomasken-Herstellung [10]. Für die meisten Anwendungen wurden spezielle Verfahren und Technologien entwickelt, so dass sich hier ein schier unerschöpfliches Feld an industriellen Nutzungsmöglichkeiten eröffnet. In der Aufzählung sollte nicht vergessen werden, dass eine beträchtliche Menge an Resists auch für die Forschung benötigt wird.

Vermutlich jeder, der sich für die Mikroelektronik interessiert, kennt das Mooresche Gesetz [11]. Gordon Moore postulierte 1965, dass sich die Komplexität integrierter Schaltkreise mit minimalen Komponentenkosten regelmäßig alle 18 Monate verdoppelt. Unter Komplexität verstand Moore die Anzahl der Schaltkreiskomponenten auf einem integrierten Schaltkreis (Abb. 2).

Abb. 2 Mooresches Gesetz: Im betrachteten Zeitraum verdoppelt sich die Anzahl der Transistoren etwa alle 18 Monate 2)

Diese steigende Komplexität ist die treibende Kraft bei der Entwicklung der Photolithographie. Nur durch immer kleinere Resiststrukturen gelingt es, immer mehr Transistoren in einem Chip unterzubringen. Heute wird allerdings kontrovers diskutiert, ob die physikalisch machbaren Grenzen nicht langsam erreicht sind [12]. Die kleinsten derzeit realisierbaren Strukturen betragen 2,5 nm (siehe 4.1.5.). Da die Bindungslängen von Molekülen im Bereich von etwa 0,2 nm liegen, wird der Spielraum langsam eng – es sei denn, völlig neuartige Lösungen werden entwickelt (z.B. Quarks [13, 14], Graphen [15] etc.).

Den Anwendungsmöglichkeiten technologiespezifischer Lithographieprozesse sind schier keine Grenzen gesetzt, dennoch liegt all diesen Verfahren der gleiche Standardprozess der Photolithographie zugrunde. Die einzelnen technologischen Schritte werden in dem folgenden Abschnitt beschrieben.

3. Standardprozess der Photolithographie

• Haftvermittlung

• Resistbeschichtung

• Softbake

• Positionierung

• Belichtung

• Post-exposure bake (PEB, optional)

• Entwicklung

• Messung und Inspektion (optional)

• Hard bake (optional)

• Technologische Schritte

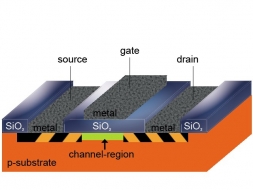

• Removing

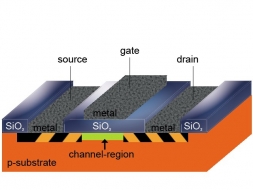

Dieser Prozess wird bei der Herstellung eines integrierten Schaltkreises (Integrated Circuit oder IC) oft mehrfach durchlaufen. Ein IC enthält typischerweise eine Kombination von zahlreichen miteinander elektrisch verbundenen elektronischen Halbleiterbauelementen, Transistoren, Dioden und/oder weiteren aktiven und passiven Bauelementen, was bei komplexen Schaltkreisen bis zu 100 Prozessschritte bedingen kann. In Abb. 3 ist der Aufbau eines einfachen Transistors beschrieben, der die Vielzahl der notwendigen Schritte ansatzweise erkennen lässt. Für weiterführende Informationen über den lithographischen Prozess werden die Literaturstellen [16] und [17] empfohlen.

Abb. 3 Aufbau eines einfachen Transistors, eine Vielzahl von Prozessschritten ist notwendig 3)

3.1. Haftvermittlung:

Jeder Resist hat seine eigene Polarität und Oberflächenspannung. Da auch die Oberflächen der Substrate sehr unterschiedlich beschaffen sein können, ist es meistens erforderlich, den Wafer mit einem Haftvermittler zu behandeln. Probleme mit der Haftfestigkeit können andernfalls dazu führen, dass der Resist ungleichmäßig wird und unter Umständen den Wafer ungleichmäßig oder nicht vollständig bedeckt.

Für die meisten Beschichtungsprozesse ist eine Vorbehandlung der Substrate (meist Silizium, aber auch Galliumarsenid, Metalle, Glas u.a.) notwendig. Selbst fabrikneue Siliziumwafer bilden an der Oberfläche OH-Gruppen aus, die die Oberfläche hydrophil werden lassen (siehe Abb. 4 oben). Da die meisten Resists hydrophob sind, müssen die hydrophilen Eigenschaften des Wafers beseitigt werden, um keine Abstoßungsreaktion zu erzeugen. Das geschieht häufig durch Bedampfen mit HMDS (Hexamethyldisilazan) bei 160 °C.

Abb. 4 Wirkungsweise von HMDS zur Haftvermittlung für die Resistbeschichtung 4)

HMDS reagiert mit den OH-Gruppen des Siliziumwafers und erzeugt eine hydrophobe Oberfläche (Abb. 4 unten), auf der die Resists besser haften. Ein anderer Weg der Haftvermittlung besteht in einem kurzen Tauchbad (Dip) in verdünnter Flusssäure, bei dem die hydrophilen Gruppen auf der Oberfläche des Siliziums ebenfalls entfernt werden. Der Wafer muss in diesem Fall jedoch schnell weiterverarbeitet werden, denn sonst bilden sich durch die Luftfeuchte auf der Oberfläche erneut OH-Gruppen aus.

Der einfachste Weg einer Haftvermittlung ist eine Temperung der Wafer bei 200 °C, die die monomolekulare Wasserschicht entfernt. Bei der Reinigung bereits gebrauchter Wafer sollte im letzten Schritt keinesfalls Aceton verwendet werden. Aceton verdunstet sehr schnell und kühlt dabei die Waferoberfläche ab; dadurch kondensiert Wasser auf der Oberfläche, wodurch diese wieder hydrophil wird. Alternativen für die Haftvermittlung sind der TI-Prime {5} und der AR 300-80 {1}. Beide Haftvermittler werden nicht aufgedampft, sondern aufgeschleudert und getempert, was die Technologie vereinfacht.

3.2. Resist-Beschichtung:

Die mit Abstand am häufigsten genutzte Beschichtungsmethode ist die Schleuderbeschichtung (Spincoating). Dabei wird eine kleine Menge des Resists (1 – 10 ml) auf dem Wafer dispensiert. Wenn der Wafer sich dreht, wird der Resist abgeschleudert. Das Lösemittel verdampft und Schichtdicken von typischerweise 0,1 – 5 µm resultieren, aber auch Schichtdicken bis mehrere Hundert µm sind möglich. Mittlerweile werden mit dem Spincoating 300 mm Wafer (12 Zoll) mit einer Genauigkeit der Schichtdicke von 1 – 2 Nanometern beschichtet.

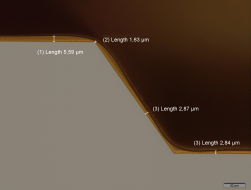

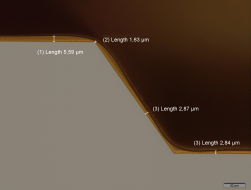

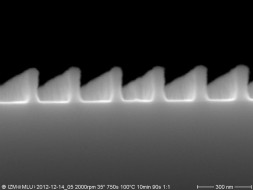

Das Spraycoating wird für die Beschichtung von topologisch anspruchsvollen Substratoberflächen verwendet, die z.B. über tiefe Ätzgruben verfügen (siehe Bild 5). Dabei verteilt ein Spraycoater (Abb. 5a) einen schnell trocknenden Resist über ein Düsensystem in feine Tröpfchen (⦸ 5 – 10 µm), die sich auf dem Substrat niederschlagen. Die Kunst bei der Beschichtung liegt in dem Wechselspiel zwischen einer schnellen Trocknung und einem ausreichenden Verfließen des feuchten Resists auf der Oberfläche. Trocknet der Lack zu schnell und verfließt nicht, wird die Oberfläche zu rau oder der Resist trocknet bereits in der Luft und bildet Kügelchen auf der Oberfläche. Bleibt der Lack jedoch zu lange flüssig, zieht er sich durch die Oberflächenspannung von den Kanten zurück (siehe Abb. 5c). Das Spraycoating kann ebenfalls bei unregelmäßig geformten oder sphärischen Substraten erfolgreich angewendet werden.

Abb. 5a Spraycoater der Firma EVG 5a),

Abb. 5b 200 µm tiefe Silizium-Gruben, beschichtet mit dem Spraycoater EVG 101 und dem Negativresist {1}AR-N 2220 5b),

Abb. 5c Schnitt durch die mit Resist beschichtete Ätzgrube, an der oberen Kante wird die Resistschicht erkennbar dünner 5c)

Das Tauchverfahren (Dip-coating) wird vor allem in der optischen Industrie genutzt, um beispielsweise rechteckige, bis zu 4 Meter lange Glassubstrate mit Resist zu beschichten (Abb. 6). Die Substrate werden dazu mit einer Aufhängung in ein großes Resist-Bad getaucht und das Glasteil über eine Hebevorrichtung vorsichtig herausgehoben. Die Genauigkeit der Schichtdicke kann bei den 4-Meter-Substraten bis zu + 5 nm betragen. Auch unregelmäßig geformte oder konische Substraten lassen sich mit dem Tauchverfahren einfach beschichten.

Die Filzbeschichtung ist eine Sonderform der Beschichtung. Zur Herstellung der Längenmessgeräte wird ein Filz auf ein 2 cm breites und oft bis zu einem kilometerlangen Metallband aufgedrückt, in den gleichmäßig Resist tropft. Das Band wird mit konstanter Geschwindigkeit unter dem Filz durchgezogen und das lange Band so kontinuierlich beschichtet (Abb. 7).

Abb. 6 Präzisionslängsteilung, hergestellt mittels Tauchbeschichtung 6)

Abb. 7 Offenes Längenmessgerät, im Hintergrund ist ein Stück des strukturierten Metallbandes zu sehen 7)

Das Roller Coating-Verfahren (Vorhangbeguss) war vor allem für die Herstellung von Druckplatten in den 90er Jahren relevant. Aluminiumplatten mit Abmaßen bis zu 1 x 1 Metern wurden unter einer Walze, über die kontinuierlich Resist aus einem Vorratsbehälter floss, durchgeschoben und so beschichtet (Abb. 8). Nachdem die Drucktechnik mehr und mehr auf digitale Verfahren umstellte, sind Druckplatten heute kaum noch im Einsatz. Das Roller Coating wird aber bei großen Substraten noch immer genutzt, z.B. bei der Beschichtung von großen Solarzellen oder bei dem Roll-to-Roll-Verfahren des Nanoimprinting.

Abb. 8 Aufbau einer Roller Coating Beschichtung 8)

Resist-Beschichtungen können auch mit der Inkjet-Technik realisiert werden. Zum einen wird der Resist ganzflächig auf komplizierte Substrate aufgetragen und kann dann belichtet und strukturiert werden, andererseits kann der Inkjet-Drucker gröbere Strukturen auch selbst herstellen.

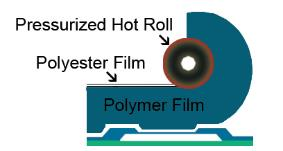

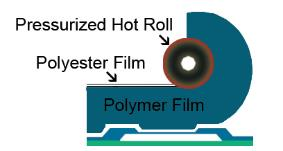

Bisher wurde ausschließlich die Beschichtung der Substrate mit flüssigen Resists beschrieben. Für die Beschichtung von Leiterplatten, die einen Marktanteil von 30 % am Resistmarkt halten, werden fast ausschließlich Festfilme [18] verwendet. Einige Sonderanwendungen sind auch aus der Mikroelektronik bekannt, z.B. als Schutzschichten. Festfilme werden als Folie angeboten (Abb. 9a), die auf die Leiterplatte auf laminiert und thermisch auf dem Substrat haftend gemacht (also quasi aufgebügelt) wird (Abb. 9b). Sie benötigen als Entwickler nur eine schwach alkalische Lösung, was umweltfreundlich ist. Ebenso kann praktisch der gesamte Resist genutzt werden, denn durch das Laminieren gibt es kaum Verluste (im Vergleich dazu: beim Spincoating werden 95 % des Resist schon beim Beschichten zu Abfall). Allerdings ist eine gewisse Folienstärke für die mechanische Stabilität erforderlich. Bei einer üblichen Schichtdicke von 50 µm kann nur eine Auflösung bis zu 25 µm erreicht werden; Spezialfolien mit 5 µm Dicke ermöglichen eine Auflösung von bis zu 5 µm [19].

Abb. 9a Aufbau der Festfilme. Die strukturierbare Polymer-Schicht ist in der Mitte der drei Lagen 9a)

Abb. 9b) Der Polymer-Film wird mittels einer heißen Rolle auf die Leiterplatte gedrückt 9b).

3.3. Softbake:

Nach dem Spincoating befinden sich noch Lösemittelreste in der Schicht, die mittels eines Softbakes bei Temperaturen um 100 °C ausgetrieben werden können. Danach lässt sich der beschichtete Wafer bearbeiten und klebt z.B. nicht mehr bei der Kontaktbelichtung. Der Softbake ist auch für die Resisteigenschaften auf dem Wafer sehr wichtig: Der Vergleich zweier Wafer, von denen bei einem die Resistschicht normal bei 95 °C getempert wurde und einem Wafer, bei dem die Schicht bei Raumtemperatur über Nacht getrocknet wurde (was prinzipiell möglich ist), zeigt, dass die bei Raumtemperatur getrocknete Schicht formal 8-mal empfindlicher ist. Jedoch ist auch der Dunkelabtrag (siehe Kapitel 5.1.1.) 10-mal höher, die gesamte Resistschicht wäre in wenigen Sekunden komplett verschwunden. Um einen präzisen Prozessablauf zu garantieren, müssen daher Temperatur und Zeit exakt eingehalten werden. Für den Softbake werden im Wesentlichen zwei Methoden üblich: Die Hotplate ist eine runde Heizplatte, deren Temperatur sehr genau eingestellt werden kann und die die Wafer sekundengenau nach dem Tempern wieder entfernt (Abb. 10). Die zweite Methode nutzt einen Konvektionsofen, in dem bis zu 25 Wafer auf einmal getrocknet werden können (Abb. 11). Typische Zeiten für die Hotplate sind 1 – 2 Minuten bei Schichtdicken bis zu 5 µm; im Ofen dauert der Trocknungsprozess 25 – 30 Minuten. Für hohe Schichtdicken bis zu mehreren Hundert µm kann der Softbake einige Stunden erfordern; hierfür gibt es allerdings auch spezielle Hotplates, die zusätzlich eine NIR-Strahlung zur Trocknung verwenden.

Abb. 10 Hotplate der Firma EV Group 10)

Abb. 11 Vakuum-Konvektionsofen der Firma Gallenkamp 11)

3.4. Positionierung:

Wichtig ist, dass die gewünschten Strukturen präzise an einer genau definierten Stelle des Wafers platziert werden. Für einen Schaltkreis werden viele Teilschritte nacheinander an der gleichen Stelle realisiert, deshalb müssen die Wafer auf wenige Nanometer genau ausgerichtet werden.

3.5. Belichtung:

Eine Belichtung der Resistschicht verändert die Teile der Schicht, die belichtet werden, chemisch. Bei einem Positivresist werden die belichteten Areale löslich, bei einem Negativresist werden sie unlöslich (Kapitel 4).

Für die Erzeugung der speziellen Strukturen werden Photomasken benötigt. Das sind hochpräzise, meist quadratische Glasscheiben, die mit einer dünnen Chromschicht bedampft sind, in die die jeweiligen Strukturen eingearbeitet sind. Einfachere Strukturen werden mittels Photolithographie hergestellt, für präzisere Strukturen bedarf es der Elektronenstrahl-Lithographie. Die Herstellung der z.T. hochkomplexen Masken für den tiefen UV-Bereich mit mehreren Dutzend Prozessschritten kann durchaus einige Zehntausenden Euro pro Maske kosten.

Die verschiedenen Lithographieverfahren in Abhängigkeit von der Wellenlänge sind unter Punkt 4 dargestellt. Hier werden zunächst Belichtungsverfahren bzw. Belichtungsgeräte für die optische Lithographie beschrieben. Das vermutlich am häufigsten verwendetet Gerät ist der Mask Aligner (Abb. 12), der Licht bestimmter Wellenlängen erzeugt, die meist noch durch Filter selektiert werden. Über optische Systeme wird das Licht gebündelt, durch eine Photomaske mit den auf den Wafer zu übertragenden Strukturen gelenkt und so die gesamte Resistschicht in einem Schritt belichtet. Dazu sind zwei Verfahren üblich: Die höchste Auflösung ist mit einer Kontaktbelichtung zu erreichen, bei der die Maske direkt auf den Wafer angedrückt wird. Allerdings besteht bei dem direkten Kontakt die Gefahr, dass die Maske durch eine nicht ausreichende Trocknung an dem Wafer kleben bleibt. Bei einer Proximitybelichtung befindet sich zwischen Maske und Wafer ein Abstand von 10 – 50 µm. Damit sind Verschmutzungen ausgeschlossen, jedoch verschlechtert sich die Auflösung.

Abb. 12 Mask Aligner EVG 610 der Firma EVGroup 12)

Im Gegensatz dazu wird bei dem Belichtungsstepper ein durch die Projektionsbelichtung (meist fünffach) verkleinertes Bild auf die Resistschicht des Wafers in vielen Schritten übertragen. Diese Verkleinerung minimiert auch die Abbildung eventuell vorhandene Partikel auf der Maske, die somit kaum noch stören. Zudem verbilligt sich die Herstellung der Masken, da diese aufgrund der gröberen Strukturen einfacher herzustellen sind. Die einzelnen Bilder werden mit einem „Step and Repeat“-Verfahren aufgebracht, wobei die Wafer mittels extrem präziser Mechaniken (z.B. dem Piezo-Linearantrieb) bewegt und positioniert werden. Aufgrund der endlichen Schärfentiefe der Abbildungsoptiken können nur dünne Photoresists mit dieser Methode belichtet werden, während mit Kontakt- und Proximitybelichtung auch eine Lithografie in dicken Photolacken möglich ist [20]. Im Vergleich ist der Mask Aligner durch die Einmal-Belichtung des gesamten Wafers das schnellere Verfahren.

Aber auch ohne Masken kann in der optischen Lithographie strukturiert werden. Bei der Laserdirektbelichtung wird ein Laserstrahl bestimmter Wellenlänge (typischerweise 405, 363 oder 351 nm) horizontal mit einer Geschwindigkeit von bis zu 240 m/s über das Substrat geführt. Während der Scanbewegung wird der Laserstrahl in Sekundenbruchteilen an- oder ausgeschaltet. Die vertikale Bewegung des Belichtungsmaterials (Vorschub) während des Scans führt zum zeilenweisen Bildaufbau der Belichtungsfläche. Als Laserquellen kommen UV-LEDs, Halbleiterlaser, frequenzvervielfachte Festkörperlaser oder Excimerlaser in Frage. In der Leiterplattenindustrie ist die Laserdirektbelichtung die am häufigsten verwendete Belichtungsmethode. Um die Schreibdauer zu verringern, sind bereits Geräte erhältlich, die mit über 200 Laserstrahlen parallel arbeiten. Doch auch für die Mikroelektronik oder die optische Industrie existieren hochwertige Direktschreiber. Hier ist es sogar gelungen, den Laserstrahl für Strukturen bis in den sub-µm-Bereich zu optimieren [21]. Da die Methode ohne aufwändig herzustellende Masken auskommt, ist sie für das Prototyping und für die Belichtung von sphärischen Substraten besonders geeignet.

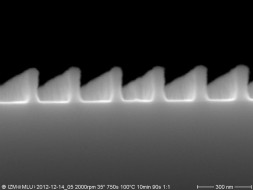

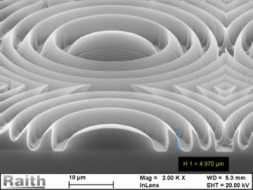

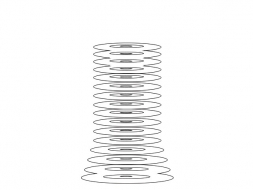

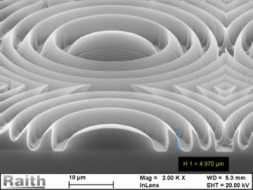

Die Interferenzlithographie ist eine eher selten genutzte Methode zur Strukturierung. Das Prinzip ist das gleiche wie in der Interferometrie [22, 23] oder der Holographie [24]. Durch die Überlagerung zweier oder mehrerer kohärenter Lichtwellen kommt es zur Ausbildung eines periodischen Interferenzmusters, bestehend aus einer Serie von Intensitätsmaxima und -Minima (Überlagerung bzw. Auslöschung), das in lichtempfindliche Schichten (Photoresists) geschrieben werden kann (Abb. 13 und 14). Dieses Verfahren ist sogar für Schichtdicken bis 100 µm anwendbar [25]. Geeignet dafür sind Resists wie SU-8, AZ 9260 oder CAR 44.

Abb.13 Prinzip-Skizze der Interferenzlithographie 13)

Bild 14 Interferenzstrukturen mit AR-P 3120 14)

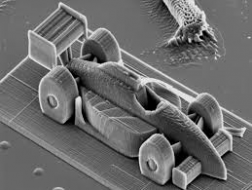

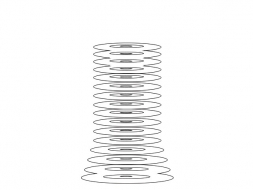

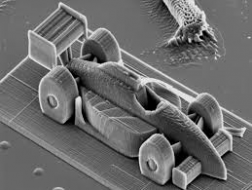

Die Zwei-Photonen-Polymerisation (2PP) kann eine dreidimensionale Strukturierung beliebig komplexer Modelle mit einer Auflösung im sub-µm-Bereich ermöglichen (Abb. 15 und 16). Der Strukturierungsprozess basiert auf dem Prinzip des direkten Laserschreibens, welches die nichtlineare Zwei-Photonen-Absorption im Brennpunkt eines stark fokussierten Femtosekundenlaserstrahls nutzt. Dabei wird eine auf das Fokusvolumen begrenzte Polymerisationsreaktion induziert, die ein transparentes fotosensitives Material verfestigt. Ursprünglich wurden aus einem flüssigen Gemisch von photoreaktiven Monomeren durch eine selektive Vernetzung dreidimensionale Strukturen hergestellt [26-29]. Mittlerweile ist es jedoch auch möglich, mit festen Schichten von Negativresists wie z.B. SU-8, Atlas 46 oder ORMOCERe (Punkt 7.5) derartige Strukturen zu erzeugen.

Abb. 15 und 16, Beispiele, welch komplexe Strukturen mit der 2PP-Lithographie hergestellt werden können 15), 16)

3.6. Post-exposure bake PEB, Nach-Belichtungstemperung):

Dieser optionale Schritt wird verwendet, um zusätzliche chemische Reaktionen oder die Diffusion von Komponenten innerhalb der Resistschicht zu fördern.

3.7. Entwicklung:

Bei der Entwicklung werden die nach der Belichtung löslich gemachten Areale (Positivresists) oder die von vornherein löslichen Areale (Negativresists) vom Entwickler komplett aufgelöst; es bleiben also nur die gewünschten Strukturen stehen. Das optimale Ergebnis der Entwicklung hängt von der jeweiligen Konzentration des Entwicklers und der Dauer der Entwicklung ab, die beide präzise eingehalten werden müssen. Für die Entwicklung stehen drei Methoden zur Verfügung. Bei einer Tauch-Entwicklung werden Wafer oder Kassetten mit einigen Wafern in ein Entwicklerbad getaucht, mechanisch bewegt, nach Ablauf der Zeit zügig aus dem Bad entfernt und gespült. Bei der Puddle-Entwicklung wird eine definierte Menge des Entwicklers auf dem Wafer platziert, der sich auf einem Spincoater befindet, dann dreht sich der Wafer vorsichtig im Sekundentakt um eine halbe Drehung hin und zurück. Nach Ablauf der Zeit wird der Entwickler schnell abgeschleudert und mit Wasser nachgespült. Bei der Spray-Entwicklung befindet sich der Wafer ebenfalls auf einem Spincoater; bei moderaten Drehzahlen wird nun Entwickler auf den Wafer gesprüht. Zum Abschluss der Entwicklung wird der Wafer bei höheren Drehzahlen mit Wasser gespült.

Die meisten Photoresists und viele Elektronenstrahlresists werden wässrig-alkalisch entwickelt, und zwar entweder mit metallionenfreien (MIF) oder metallionenhaltigen Entwicklern. Bei vielen Halbleiter-Prozessen stören Metallionen; sie verändern die Halbleitereigenschaften, wenn z.B. ein Plasmaätzschritt nach der Entwicklung folgt. Dann werden Metallionen (hauptsächlich Natrium oder Kalium) in das Halbleitermaterial eingebaut, die die mikroelektronischen Eigenschaften verändern. Aus diesem Grund werden bevorzugt MIF-Entwickler auf der Basis von TMAH (Tetramethylammoniumhydroxid) verwendet. Diese Entwickler sind schnell und aggressiv, was für die Wirtschaftlichkeit des Prozesses durchaus förderlich ist. Will man jedoch einen höheren Kontrast und eine bessere Auflösung erhalten oder sehr hohe Schichtdicken entwickeln, sind die metallionenhaltigen Entwickler aus Natronlauge, Kalilauge, Phosphaten oder Boraten oftmals besser geeignet.

Viele Resists benötigen aufgrund ihrer chemischen Struktur lösemittelhaltige Entwickler. In der Photolithographie sind das die Negativresists SU-8 und Atlas 46, in der Elektronenstrahllithographie alle PMMA-Resists sowie ZEP 520 und CSAR 62. Im Gegensatz zu den wässrig-alkalisch entwickelbaren Resists besitzen die Polymere dieser Lacke keine OH-Gruppen. Nach der Vernetzung (Negativresists) bzw. Spaltung der Moleküle (Positivresists) müssen organische Lösemittelgemische verwendet werden, um die Strukturen herauszuarbeiten (siehe dazu auch Punkt 4.1.5.). Üblicherweise ist die Entwicklung nach 1 – 2 Minuten abgeschlossen, sie kann aber bei den extrem dicken PMMA-Schichten von über 1.000 µm des LIGA-Verfahrens (siehe 4.1.8.) mehr als 10 Stunden dauern.

3.8. Messung und Inspektion:

Mit diesem optionalen Schritt lässt sich nach dem Entwickeln kontrollieren, ob die erzeugten Strukturen den gewünschten Anforderungen entsprechen. In einigen Fällen sind Korrekturen von Fehlern möglich, im ungünstigsten Fall muss der Wafer verworfen werden.

3.9. Hard bake:

Auch das sogenannte Ausheizen ist ein optionaler Schritt. Besonders wenn die Resiststrukturen Implantationen bzw. Plasmaätzschritten unterworfen werden, bewirkt der Hard bake ein zusätzliches Härten der Strukturen und das Austreiben flüchtiger Bestandteile (Lösemittel). Für beide genannte Technologien ist ein Hochvakuum erforderlich, das durch flüchtige Komponenten geschädigt wird.

3.10. Technologische Schritte:

Der fertig prozessierte Wafer wird nun kundenspezifisch den gewünschten Verfahren unterworfen wie Dotieren, Implantieren, Plasmaätzen, Metall aufdampfen oder den Wafer zu ätzen. Diese Prozesse haben mit dem eigentlichen bildgebendem Verfahren jedoch nur am Rande zu tun und werden daher an dieser Stelle nicht weiter beschrieben.

3.11. Removing:

In den meisten Fällen werden nach den technologischen Schritten die nun nicht mehr benötigten Resiststrukturen zum Abschluss des Prozesses entfernt. Selten verbleiben diese auf dem Substrat, wenn sie etwa nicht stören. Nur in wenigen Anwendungen werden die Resiststrukturen selber genutzt, z.B. in der Mikrofluidik [30], bei der aus dem Resist Mikrokanäle oder auch chemische Minireaktoren (Reaktionsvolumen < 1 ml) hergestellt werden. Für das Removing stehen eine Vielzahl von organischen Lösemitteln bzw. starken wässrig-alkalischen Lösungen bereit. Wenn die Resists nach Standardbedingungen prozessiert wurden, ist das Removing kein Problem und kann in vielen Fällen sogar mit Aceton bewerkstelligt werden. Werden hingegen die Resiststrukturen hohen Temperaturen (> 180 °C), intensiven Plasmaätzprozessen oder Hochtemperatur-Implantationen ausgesetzt, ist das Entfernen schwierig bis nahezu unmöglich. Hier helfen Remover, die bis 80 °C erhitzt werden können (z.B. N-Ethyl-2-pyrrolidon, AR 300-72), ggf. noch unterstützt durch eine Ultraschallbehandlung. Hilft auch das nicht, bleibt nur ein intensives Sauerstoffplasma als Lösung.

4. Fortgeschrittene lithographische Abbildungstechniken

Die Photolithographie ist die wichtigste Technik zur Erzeugung von Mikrostrukturen; sie nutzt photo- und radiochemische Bildgebungsverfahren (A). Es gibt jedoch noch drei andere Verfahren, die nicht primär auf der direkten Strukturierung mittels Licht beruhen: die Thermische Sonden-Nanolithographie (B), das Block Copolymer Selbstorganisation-Bildgebungsverfahren (C) und das Imprint Bildgebungsverfahren (D). Sie werden der Vollständigkeit halber am Ende dieses Kapitel kurz beschrieben.

A Optische Lithographie, Extrem UV Lithographie, Elektronenstrahl Lithographie, Ion Strahl Lithographie

B Thermische Raster-Sonden-Nanolithographie

C Block Copolymer Selbstorganisation-Bildgebungsverfahren

D Imprint Bildgebungsverfahren

4.1. Optische Lithographie

Dieses Verfahren wurde bereits vor 50 Jahren entwickelt und bildete die Basis für alle weiteren Entwicklungen der Mikroelektronik. Die erste Generation der optischen Lithographie (UV-Breitband 300 – 450 nm Wellenlänge) wird heute im Wesentlichen unverändert in der Industrie eingesetzt; die damit produzierten Mikrochips machen einen großen Teil des Marktvolumens aus.

Für die optische Lithographie wird folgender Geräteaufbau benötigt: 1. eine Strahlungsquelle, die Licht der benötigten Wellenlänge erzeugt; 2. ein optisches System, das das Licht über die Photomaske auf den Wafer fokussiert; 3. eine Photomaske, die die gewünschten Strukturen vorgibt; 4. ein optisches Projektionssystem, das das Bild, was beim Passieren des Lichtes durch die Maske entsteht, auf dem Resist abbildet; 5. eine Halterung, die den Wafer an der richtigen Stelle platziert, und 6. der mit Photoresist beschichteter Wafer.

Abb. 17 Prinzipieller Aufbau für die optische Lithographie 17)

Die optische Lithographie nutzt Licht für den Prozess aus, in diesem Fall den Bereich von 436 nm bis 126 nm des gesamten elektromagnetischen Spektrums (siehe Abb. 18).

Ein Ziel bei der Erhöhung der Leistungsfähigkeit der Mikrochips ist die Erzeugung immer kleinerer Strukturen, um die Integrationsdichte der Schaltkreise zu steigern. Auch die Größe der realisierbaren Strukturen hängt von der Wellenlänge der Belichtung ab, denn je kurzwelliger das Licht, desto höher die Auflösung. Vor allem gerätetechnisch bedingt benutzte die erste Generation der optischen Lithographie das UV-Breitband mit den charakteristischen Wellenlängen 436 nm (g-Line), 405 nm (h-Line) und 365 nm (i-Line) (siehe Abb. 18). Später wurden dann Geräte und Resists entwickelt, die den kurzwelligen Bereich bis 126 nm verwenden konnten.

4.1.1. Breitband UV-Lithographie der g-Line (436 nm), h-Line (405 nm) und i-Line (365 nm)

Die Bezeichnungen der jeweiligen Wellenlänge (g-, h,- und i-Line) leiten sich aus dem Emissionsspektrum der Quecksilberhochdrucklampe ab (Abb. 18).

Abb. 18 Das gesamte Strahlungsspektrum, dass für die Lithographie genutzt wird 18)

Die Breitband-UV-Wellenlängen werden für die Belichtung vieler unterschiedlicher Resists benutzt, vor allem mit Positivresists auf der Basis von Naphthochinondiazid und Novolak. Aber es gibt auch andere Resists (positive, negative, Umkehr-, chemisch verstärkte oder nicht chemisch verstärkte Resists) für Spezialanwendungen, die mit dem Breitband-UV belichtet werden (siehe dazu auch Punkt 5). Damit ist die Breitband-UV-Lithographie eigentlich diejenige bildgebende Technologie mit der größten Vielfalt an Resists und Verfahren. Die beste Auflösung, die mit dieser Lithographie erreicht werden kann, liegt bei 0,25 µm.

4.1.2. KrF (248 nm) Lithographie

Diese Form der Lithographie ist primär durch die Verwendung eines leistungsstarken Kryptonfluorid (KrF) Exciplex (Excimer)-Lasers [31,32] geprägt. Die verwendeten Resists sind aufgrund ihres Absorptionsverhaltens meist chemisch verstärkte Polyhydroxystyrene, die bei 248 nm Wellenlänge ihre höchste Absorption aufweisen und in diesem Bereich entsprechend sehr empfindlich sind. Mittlerweile ist die Technologie so ausgereift, dass eine Auflösung von 0,13 µm erreicht wird.

4.1.3. Luft- und Wasser-Immersions-ArF (193 nm) Lithographie

Bei der Verwendung eines Argonfluorid (ArF)-Exciplexlasers bei der Wellenlänge von 193 nm kann die Auflösung auf bis zu 65 nm (0,065 µm) verbessert werden. Die verwendeten Resists sind ebenfalls chemisch verstärkt und basieren auf Polyacrylaten, Polycycloolefinen und Polycycloolefin/Maleinsäureanhydriden. Es gibt zwei unterschiedliche Verfahren: Die Luft (Dry)-Immersions-ArF nutzt Luft zwischen der letzten Linse und der Resistschicht, das zweite Verfahren verwendet Wasser an dieser Stelle (Abb. 19). Mit der Wasser-Immersions-ArF wird aufgrund der besseren optischen Eigenschaften (Brechzahl) eine größere Tiefenschärfe erreicht [33].

Abb. 19 Prinzip der Luft-und Wasser-Immersionslithographie 19)

Für die aktuellen Technologien werden auch die Wellenlängen 157 nm und 126 nm der Excimerlaser verwendet.

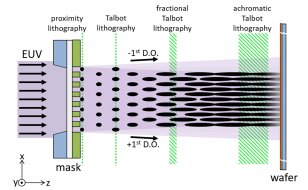

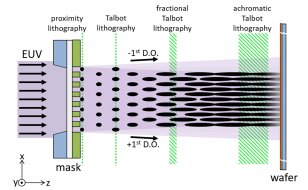

4.1.4. Extrem ultraviolette Strahlungslithographie (EUV)

Die EUV-Lithographie nutzt die Wellenlänge von 13,5 nm zur Belichtung der Resistschicht. Für die hochauflösende Strukturierung periodischer Strukturen wird die (achromatische) Talbot-Lithographie verwendet, die sich hervorragend für teilkohärente Strahlung mit definierter Bandbreite eignet, wie sie von einer plasmabasierten Strahlungsquelle bereitgestellt wird [34, 35]. In Abbildung 20 ist ein vereinfachtes Schema für ein typisches EUV System dargestellt. [36,37, 38] Für das EUV-Verfahren wird die Talbot-Lithographie genutzt. In Abbildung 21 wird das Wirkprinzip der Lithographie gezeigt. Hauptsächlich bisher verwendete Resists sind z.B. SERV 140 und JSR3030. Es kann eine Auflösung bis 15 nm erreicht werden.

Abb. 20 Schematischer Aufbau eines EUV-Gerätes 20)

Abb. 21 Wirkprinzip der Talbot-Lithographie 21)

4.1.5. Elektronenstrahllithographie

In der Elektronenstrahllithographie werden fokussierte Strahlen von Elektronen zur Belichtung und Strukturierung genutzt. Da die Wellenlänge der Elektronen in Abhängigkeit von der Beschleunigungsspannung bei 0,012 bis 0,024 nm (50 kV bis 100 kV) liegt, sind hier Auflösungen bis in den Nanometerbereich möglich [39], [40]; sogar eine erstaunliche Auflösung von 2,5 nm konnte bereits erreicht werden [41]. Die Elektronen bewirken in den verschiedenen Resist entweder eine Steigerung der Löslichkeit im Vergleich zum Ausgangszustand (Positivresist) oder eine Verringerung (Negativresist). Die chemischen Prozesse sind unter Punkt 5 beschrieben.

Die Elektronen werden meist durch eine Wolfram-Emissionsquelle erzeugt, durch elektrische Felder beschleunigt und fokussiert (Abb. 22). Prinzipiell gibt es zwei verschiedene Schreibverfahren: Der Punktstrahler rastert mit einem Strahl den gesamten Wafer ab. Damit wird eine maximale Auflösung erreicht, jedoch kann die Schreibzeit außerordentlich lang dauern (mehrere Tage für einen Wafer). Das Shaped-Beam-Verfahren verwendet unterschiedlich geformte Masken (Quadrate, Dreiecke, Kreise…), die in einem breiten (fest oder variabel gestalteten) Elektronenstrahl platziert werden. In Sekundenbruchteilen wechseln die Masken. So werden größere Flächen (z.B. 50 x 50 nm) mit einem Schuss bestrahlt. Damit steigt die Schreibgeschwindigkeit erheblich. Eine andere Möglichkeit der Verkürzung der Prozesszeiten ist das Mapper-Verfahren [42, 43], bei dem Dutzende Elektronenstrahlen parallel die gleichen Strukturen schreiben.

Der große Vorteil einer maximalen Auflösung wird durch die im Vergleich zur Photolithographie viel langsameren Prozesszeiten geschmälert. Aus diesem Grund nimmt die Elektronenstrahllithographie nur ein relativ kleines Marktvolumen in der Mikroelektronik ein, denn eine Massenproduktion von Mikrochips ist unökonomisch. Der größte Anwendungsbereich ist die Herstellung von Photomasken für die Photolithographie.

Abb. 22 Prinzip Aufbau einer Elektronenstrahlmaschine 22)

Abb. 23 Elektronenstrahl-Gerät SB 254 der Firma Raith 23)

4.1.6. Ionenstrahllithographie

Die Ionenstrahllithographie ähnelt der Elektronenstrahllithographie im Hinblick auf das Verfahren und den Geräteaufbau, der Unterschied besteht jedoch in der emittierenden Quelle (Ionen anstatt Elektronen) und dem ablenkenden Linsensystem. Da die Energie der fokussierten Ionen höher als die der Elektronen ist, können bei der Ionenstrahllithographie auch unempfindlichere Resists mit einer akzeptablen Schreibzeit verwendet werden. Durch den hohen Energieeintrag ist eine noch bessere Auflösung möglich [44, 45].

4.1.7. Synchrotron-Lithographie

Die Synchrotron-Lithographie ist auch als Röntgen-Tiefenlithographie (LiGA = Lithographie, Galvanik, Abformung) [46] bekannt. Mittels Röntgenstrahlung werden bis zu 3 mm dicke Schichten (z.B. PMMA) bestrahlt und entwickelt. Diese Strukturen werden galvanisch abgebildet und zur Abformung in ein anderes Polymer (z.B. PDMS) verwendet. Jedoch können auch die Metallabformungen selber genutzt werden, z.B. als Zahnräder für besonders hochwertige Uhren. Da für das Verfahren jedoch eine extrem kostspielige Synchrotron-Anlage benötigt wird (z.B. CERN, Schweiz, Bessy, Berlin), beschränkt sich die Anwendung auf relativ wenige Nutzer. Typische Resists für das Synchrotron sind dicke PMMA-Resists wie z.B. der AR-P 6510 sowie die Negativresists SU-8 und CAR 44. Für extrem hohen Schichtdicken werden PMMA-Folien verwendet.

Abb. 24 Synchrotron Bessy II, Berlin Adlershof 24)

Abb. 25 Turbinenrad 50 µm dick für MEMS-Anwendungen mittels Synchrotron-Bestrahlung, Resist CAR 44 AR-N 4400 25)

4.2. Thermische Rastersonden-Nanolithographie

In den 1990er Jahren wurden erstmals versucht, Resists mit einer heißen Nadel eines Atomkraftmikroskops (AFM) rückstandsfrei zu strukturieren [47, 48], was mit PMMA- und Polycarbonat-Polymeren tatsächlich auch gelang. Eine kommerzielle Anwendung der Methode wurde jedoch erst durch die Entwicklung des NanoFrazors und der PPA-Resists ermöglicht [49, 50]. Die entscheidende Besonderheit der PPA (Polyphthalaldehyd)-basierten Resists beruht auf der Möglichkeit zur Trockenentwicklung, d.h. eine Strukturierung gelingt ohne den Einsatz der sonst üblichen organischen- bzw. wässrig-alkalischen Entwicklerlösungen. PPA ist bei Raumtemperatur metastabil, zersetzt sich jedoch bei intensivem Erwärmen schlagartig in leichtflüchtige, gesundheitlich unbedenkliche Bestandteile. Eine Strukturierung der PPA-Schichten ist entweder durch Direktes Laserschreiben (Direct Laser Writing) oder durch die Thermische Rastersondenlithographie (thermal Scanning Probe Lithography oder t-SPL) möglich. Beide Verfahren nutzen die thermische Labilität der Polymere. Durch einen Wärmeeintrag mit einer hoch erhitzten Nadel (NanoFrazor, SwissLitho) [51] oder durch die freigesetzte Energie beim Laserdirektschreiben verdampft die PPA-Schicht augenblicklich und wird so direkt strukturiert. Bei dem NanoFrazor-Verfahren konnten bisher Strukturen bis zu einer Auflösung von 10 nm realisiert werden. Für die kommerzielle Nutzung steht der PPA-Resist Phoenix 81 bereit, der über eine für diese Resistklasse bemerkenswerte Langzeitstabilität verfügt [52].

Abb. 26a Mittels einer heißen Nadel wird ein dreidimensionales Bild von Europa erzeugt 26a)

Abb. 26b) Der NanoFrazor 26b)

Abb. 26c) Chemische Struktur der Polyphthalaldehyde und Zerfall in Monomere 26c)

4.3. Molekulare Selbstorganisationslithographie

Eine relativ neue Methode ist die Molekulare Selbstorganisationslithographie. Molekulare Selbstorganisation ist die spontane Assoziation von Molekülen unter Gleichgewichtsbedingungen zu stabilen, strukturell gut definierten Aggregaten, die durch nichtkovalente Bindungen verbunden sind. Die sich selbst organisierenden Vorläufer-Moleküle reagieren aus einer Lösung oder Dampfphase heraus zu monomolekularen Schichten, die durch thermodynamisch günstige Bindungsbildung unter Einbeziehung der Chemisorption chemisch an feste Oberflächen gebunden sind. Solche Polymere gehören zu einer Klasse von Materialien, die als selbstorganisierende Monoschichten (Self-Assembled Monolayers oder SAMs) bezeichnet werden. Damit lassen sie sich sehr gut als ultradünne Resists einsetzen. SAM-Resists können unterschiedlich molekular aufgebaut sein und sind daher mit verschiedenen Arten von Lithographie-Verfahren strukturierbar sein, so z.B. Elektronen- und Ionenstrahl-, Deep-UV- oder Synchrotron-Lithographie [53, 54, 55]. Mittels Elektronenstrahl wurden bereits 20 nm Strukturen erreicht. [56]. Beispielhaft sind in Abbildung 27 zwei Erzeugungsverfahren einer selbstorganisierenden Block Copolymer (BCP)-Schicht dargestellt. Einen guten Überblick gibt die Literaturstelle [57]. Die industrielle Nutzung der SAMs steht im Vergleich zu den anderen Methoden noch am Anfang. [58, 59], [54]

Abb. 27 Ansätze zur lithografisch gerichteten Selbstorganisation von Blockcopolymeren (BCP). (a) Graphoepitaxie, bei der sich topografische Muster lithografisch auf dem Substrat befinden, um die gerichtete Selbstorganisation (DSA) der Blockcopolymere zu steuern. (b) Chemoepitaxie, bei der lithographisch erzeugte chemische Muster verwendet werden, um die DSA der Blockcopolymere zu leiten. 27)

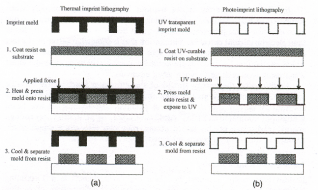

4.4. Imprint-Lithographie

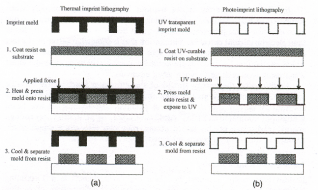

Die Imprint-Lithographie ist kein bildgebendes Verfahren im Sinne der bislang vorgestellten Techniken, denn hier entstehen die (Mikro-)Strukturen nicht durch Photonen, sondern durch einen Abformungsprozess [59, 60]. In eine thermoplastische oder photovernetzbare dünne Polymerschicht werden die Strukturen mittels eines Stempels (Masters) seitenverkehrt eingedrückt. Die Stempel selbst werden mit Photo- oder Elektronenstrahllithographie produziert. Die Strukturen lassen sich dann mit zwei Verfahren auszuhärten: Bei der ersten Methode werden die geformten Schichten mit dem Stempel erhitzt, dabei vernetzen die Polymerschichten und der Stempel kann abgezogen werden. Die zweite Methode vernetzt die geformten Schichten über einen für UV-Strahlung transparenten Stempel mit Flutbelichtung. In Abb. 28 sind die beiden Verfahren dargestellt.

Abb. 28 Imprint-Lithographie-Verfahren 28) Abb. 29 Rolle-zu-Rolle Verfahren 29)

Eine Abwandlung der Imprint-Lithographie ist die sogenannte „weiche“ oder Soft-Lithographie. Dabei wird mit Hilfe von Photoresiststrukturen zuerst ein Stempel aus PDMS (Polydimethylsiloxan) erzeugt, mit dem eine besonders hohe Auflösung erreicht werden kann. Erwähnenswert ist auch die Rolle-zu-Rolle (roll-to-roll oder R2R) Photoimprint -Lithographie (R2R-PIL), die eine großflächige Produktion von Mikrostrukturen ermöglicht. Die Strukturen des Masters sind auf einer Walze aufgetragen, der Imprint-Resist wird auf eine flexible Folie aufgebracht, durch den Master strukturiert (siehe Abb. 29) und dann auf eine andere Folie appliziert. Mit der Imprint-Lithographie können Strukturen bis in den wenigen 10-nm-Bereich realisiert werden. Die industrielle Nutzung für ganz unterschiedliche Anwendungen hat sich in den letzten Jahren enorm gesteigert, so dass mittlerweile zahlreiche Imprint-Resists kommerziell erhältlich sind. Große Anwender der Imprint-Lithographie stellen ihre Resists teilweise selber her.

5. Chemie der Resists

5.1. Positive Resists

Die Prozessschritte für die Anwendung von Positivresists sind unter Punkt 3 beschrieben.

5.1.1. Naphthochinondiazid (NCD)

Das wohl bekannteste und meist genutzte System ist der NCD/Novolak-Photoresist. Oskar Süs erfand 1940 die nach ihm benannte Süs-Reaktion, die als die „Mutter“ aller Photolithographie-Reaktionen gilt. Unter Bestrahlung wird die Diazo-Gruppe von NCD abgespalten (-N2), und über ein instabiles Zwischenprodukt (Keten) entsteht unter Wasserzusatz dann die Indencarbonsäure.

Abb. 30 Süs-Reaktion des Naphthochinondiazides über das instabile Keten zur Indencarbonsäure 30)

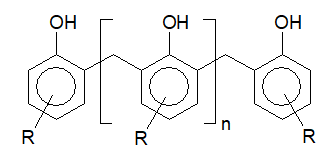

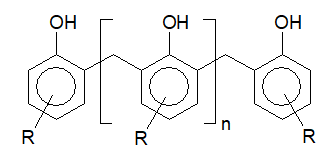

Abb. 31 Struktur des Novolaks 31)

Ein Positiv-Photoresist besteht hauptsächlich aus NCD, Novolak und Lösemitteln [61]. Reine Novolak-Schicht sind aufgrund der OH-Gruppen des Polymers in einer wässrig-alkalischen Lösung (Entwickler) leicht löslich. Ein wichtiger Parameter für das Verständnis der Photolithographie ist die Abtragsgeschwindigkeit (ADR). Das ist die Geschwindigkeit in nm/s, in der sich eine Novolak-Schicht in einem definiert starken Entwickler auflöst. Wird dem Novolak NCD zugesetzt, sinkt die Geschwindigkeit um einen Faktor von mehr als 100 (siehe Abb. 33), da NCD Wechselwirkungen mit den OH-Gruppen des Novolaks eingeht. So werden beispielsweise über Van-der-Waals-Bindungen die OH-Gruppen blockiert, so dass die alkalische Lösung den Novolak/NCD nicht mehr in Lösung bringen kann (inhibierender Effekt, siehe Abb. 32). Wird nun jedoch die Novolak/NCD Schicht belichtet, läuft die Süs-Reaktion ab (Abb. 30) und es entsteht die alkalilösliche Indencarbonsäure. Zusammen mit den wieder freigelegten OH-Gruppen des Novolaks steigt die Alkalilöslichkeit auf den 10-fachen Wert gegenüber einer reinen Novolak-Schicht. (siehe Abb. 33).

Abb. 32 Blockierung der OH-Gruppen (inhibierender Effekt) durch das NCD (links) bzw. durch die Sulfon-Gruppe (rechts) 32)

Abb. 33 Schema der Abtragsgeschwindigkeiten 33)

Abb. 34 Veränderung der Abtragsgeschwindigkeiten in Abhängigkeit von der NCD-Konzentration 34)

Damit ist die Differenz der Abtragsgeschwindigkeit zwischen der belichteten und der unbelichteten Novolak/NCD (Photoresist) Schicht größer 1.000, d.h. die unbelichteten Areale werden nicht angegriffen (kein Dunkelabtrag erfolgt). In Abb. 34 wird gezeigt, wie sich der Gehalt an NCD im Resist auf die Löslichkeitsrate auswirkt. Erfahrungsgemäß liegt die optimale Konzentration in dem Bereich von 20 – 25 % NCD (bezogen auf den Feststoffgehalt). Ein kleinerer Wert bewirkt einen erhöhten Dunkelabtrag, eine höhere Konzentration macht den Resist zu unempfindlich.

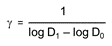

Ein weiterer wichtiger Parameter der Resists ist der Kontrast (Gradation). Zur Bestimmung des Kontrastes wird ein Resist auf ein Substrat beschichtet und die Schichtdicke gemessen. Dann wird eine Belichtungsreihe mit vielen unterschiedlichen Dosen (Belichtungsstärke) aufgebracht und mit einem wässrig-alkalischen Entwickler entwickelt. In Abhängigkeit von der Dosis werden diejenigen Stellen, die zu wenig belichtet wurden, noch nicht angegriffen, dann wird jedoch mit jeder Steigerung der Dosis mehr von dem Resist abgetragen bis er vollständig durchentwickelt ist. Die verschiedenen Schichtdicken werden gemessen und gegen den dekadischen Logarithmus aufgetragen (siehe Abb. 35). An die Kurve wird eine Tangente angelegt; die Steigung ergibt dann den Kontrast.

Abb. 35 Gradationskurve eines Positivresists und die dazu gehörige Formel 35)

Reicht eine geringfügige Erhöhung (z.B. von 50 auf 52 mJ/cm²) der Belichtungsstärke aus, um die komplette Schicht durchzuentwickeln, spricht man von einem hohen Kontrast. Für die Erzielung der maximalen Auflösung ist ein hoher Kontrast notwendig (senkrechte Wände der Resiststrukturen). Will man jedoch dreidimensionale, „analoge“ Strukturen schreiben (siehe Abb. 51c), sollte ein geringer Kontrast gewählt werden. Der Kontrast hängt sowohl von der Resistrezeptur als auch von den Entwicklungsbedingungen ab. Die Ausführungen über den Kontrast treffen auf alle Resists zu, aber bei den Negativresists verläuft die Kurve anderes herum, die Schicht vernetzt bei der Bestrahlung und wird mit steigender Dosis bis zur Ausgangsschichtdicke aufgebaut.

Eine Besonderheit sind die Umkehrlacke (Image Reversal Resist). Das sind Positivresists, die noch eine aminische Komponente enthalten. Werden diese Resistschichten bildmäßig belichtet, getempert (Vernetzungsreaktion zwischen belichtetem NCD, Amin und Novolak) und anschließend flutbelichtet (Belichtung der bisher unbelichteten Areale), entsteht eine negative Struktur [62].

Eine kleine Auswahl typischer Resists: AZ Serie (AZ Electronics), MicroPosit S 1800 (DOW), TFR Serie (Tokyo Ohka Kogyo), AR-P 3500 Serie (Allresist)

5.1.2. Chemisch verstärkte Positivresists für die optische Lithographie (CAR)

Es gibt eine Vielzahl von unterschiedlichen Rezepturen für chemisch verstärkte Positivresists (Chemically Amplified Resist oder CAR), die alle auf dem gleichen Wirkprinzip beruhen [63]: Ein durch seine OH-Gruppen wässrig-alkalisch lösliches Polymer wie Polyhydroxystyrol wird durch den chemischen Einbau von Schutzgruppen (tert-Butyloxycarbonyl, t-BOC) an seinen OH-Gruppen alkaliunlöslich. Löst man das Polymer in einem Lösemittel und fügt einen starken Photosäuregenerator (PAG, Abb. 36) hinzu, erhält man einen chemisch verstärkten Resist. Bei der Belichtung einer solchen Schicht (die benötigte Wellenlänge hängt vom jeweiligen PAG ab; UV bis Elektronenstrahl ist möglich) werden die Schutzgruppen durch die entstehenden Protonen abgespalten und der belichtete Resist wird wieder wässrig-alkalisch entwickelbar (Abb. 37). Da der PAG katalytisch wirkt, kann ein Proton eine Vielzahl von Schutzgruppen entfernen. Deshalb sind chemisch verstärkte Resists sehr viel empfindlicher als nicht chemisch verstärkte. Allerdings neigen die Säuren zu einer Diffusion in der Schicht, was die Auflösung deutlich verschlechtert.

Eine kleine Auswahl typischer Resists: Apex E, UV6 (Dow), Arch 2 (Arch), APEX – E, AZ PF 514 A (Hoechst), EOS 72 (Allresist)

Abb. 36 Säuregeneratoren für chemisch verstärkte Resists 36)

Abb. 37 das geschützte Polymer wird durch die Protonen (H+) entschützt 37)

Abb. 38 tert.-BOC-Polyhydroxystyren wird zum Polyhydroxystyren 38)

5.1.3. Positivresists für die Elektronenstrahllithographie

Ende der 1970er Jahre wurden die ersten Elektronenstrahlgeräte produziert. Die ersten Resists bestanden aus Polymethylmethacrylat (PMMA) und werden noch heute im großen Maßstab eingesetzt, denn PMMA-Resists sind äußerst zuverlässig und einfach zu handhaben. Das Wirkprinzip beruht auf der Spaltung der Molekülkette. Die verwendeten PMMAs haben eine Molmasse von 50.000 g/mol (50 k) bis 950.000 g/mol (950 k). Werden die langkettigen Moleküle mit Elektronen bestrahlt, wird die Hauptkette an vielen Stellen gebrochen. Die resultieren Bruchstücke von < 5.000 g/mol sind in bestimmten Lösemittelentwicklern gut löslich, während die unbestrahlten, hochmolekularen Polymere unlöslich bleiben. Mit PMMA-Resists können Auflösungen bis 5 nm erreicht werden, verwendet man hingegen ein Copolymer des PMMA mit Methacrylsäure, kann die Empfindlichkeit noch um den Faktor 3 gesteigert werden. PMMA ist jedoch aufgrund seiner aliphatischen Struktur relativ anfällig bei Plasmaätzprozessen, daher werden für solche Anwendungen eher positive Elektronenstrahlresists wie der ZEP 520 und CSAR 62 verwendet. Diese sind Copolymere aus Chloracrylaten (zur Steigerung der Empfindlichkeit) und Styrenen (zur Verbesserung der Plasmaätzstabilität aufgrund der Aromaten). Mit dem CSAR 62 konnte eine Auflösung von 8 nm bei einer Schichtdicke von 180 nm erzielt werden [64]. Wie schon unter 5.1.2. erwähnt, können auch chemisch verstärkte Positivresists (FEP 171) für die Elektronenstrahllithographie eingesetzt werden. Die chemische Struktur und die Wirkweise ähneln den dort beschriebenen Resists. Eine gewisse Sonderstellung nehmen die positiven Photoresists auf Novolak-Basis ein, die vor allem für die Maskenherstellung als Elektronenstrahlresist verwendet werden. Dabei sind die Aspekte der chemischen Reaktion interessant (siehe Kapitel 5.2.2). Eine kleine Auswahl typischer Resists: PMMA 50k – 950 k (MCC, Allresist), ZEP 520 (Zeon), CSAR 62, AR-P 617 PMMA-Copolymer (Allresist), FEP 171 (Fujifilm), AZ Serie (AZ Electronics)

5.2. Negativresists

Die Prozessschritte für Negativresists sind unter Punkt 3 beschrieben.

5.2.1. Negativresists für die Photolithographie

Der cis-Polyisopren-Negativresist Kodak KTFR war der erste Photolack, der ab 1957 in der Massenfertigung eingesetzt wurde. Die erreichbare Auflösung lag bei 10 µm, außerdem musste der Lack wenig umweltunfreundlich mit Lösemitteln entwickelt werden. Heute wird er praktisch nicht mehr verwendet.

Abb. 39 Bisazid spaltet bei der Belichtung N2 ab und bildet Radikale (R-N:), die mit Polyisopren reagieren und es vernetzten 39)

In den 1990er Jahren wurden neue Negativresists entwickelt. Der bekannte Negativresist SU-8 der Firma Shell besteht aus einem Epoxyharz, das in einem Lösemittel (Cyclopentanon) gelöst und mit einem Photosäuregenerator (Triarylsulfoniumhexafluorantimonat) versetzt wird. Bei der Bestrahlung wird eine starke Säure gebildet; in Folge kommt es zu einer vielfachen Quervernetzung. SU-8 ist sehr empfindlich und die Strukturen äußerst stabil, er lässt sich jedoch nur schwer mit nur einem aufwändigen Verfahren wieder entfernen. Mittelweile gibt es Resists (Atlas 46) mit ähnlichen Eigenschaften auf der Basis von Epoxyharzen, bei dem sich die Strukturen des Atlas 46 R (R für Removing) relativ leicht entfernen lassen. Epoxy-Resists werden meistens mit organischen Lösemitteln entwickelt.

Abb. 40 Epoxyharz-Struktur des SU-8 mit dem Säuregenerator Triarylsulfoniumhexafluorantimonat 40)

Als weitere Verbesserung wird aber auch ein Epoxyharz-Resist (KMPR) angeboten, der wässrig-alkalisch entwickelt werden kann. In der Photolithographie können mit den drei letztgenannten Resists Strukturen bis zu einer Schichtdicke von einigen Hundert Mikrometer realisiert werden. Verwendet man hingegen die Synchrotron-Strahlung, sind Strukturhöhen von über 1 mm (> 1.000 µm) machbar. Abgerundet werden die Negativresists durch den CAR 44, der aus Novolak (wie die Positivlacke), einem aminischen Vernetzer und einem PAG besteht. Dieser ist umweltfreundlich, leicht entfernbar und kann auch bei der g-Linie (436 nm) belichtet werden.

Eine kleine Auswahl typischer Resists: KTFR (Kodak), SU-8, KMPR (MCC), Atlas 46, CAR 44 (Allresist)

5.2.2. Negativresists für die Elektronenstrahllithographie

Photoresists wie AZ 1518 oder IP3500 können als negativer oder positiver Elektronenstrahlresist eingesetzt werden (siehe Kapitel 5.1.3) und finden vor allem bei der Maskenherstellung breite Anwendung. Die Ursache liegt in der Reaktionsweise des NCD (Kapitel 5.1.1., Abb. 30). Für die Realisierung des Positivprozesses ist zur Bildung der Indencarbonsäure Wasser notwendig. Erstaunlicherweise ist selbst im Hochvakuum des Elektronenstrahlschreibers (bis 10-9 Torr) noch genügend Wasser vorhanden, um die Süs-Reaktion (Abb. 30) ablaufen zu lassen, und ein positives Bild entsteht. Bei höherer Temperung der Resistschicht und einer höheren Dosis werden jedoch so viele instabile, radikalische Ketene (Abb. 30) bei der Bestrahlung gebildet, dass diese mit dem Novolak reagieren und vernetzen. Dadurch wird ein negatives Bild erzeugt, allerdings wird damit die Empfindlichkeit stark reduziert.

Auch bei den negativen Elektronenstrahlresists gibt es chemisch verstärkte (CAR) und nicht chemisch verstärkte (non-CAR) Resists. Ein non-CAR ist beispielsweise AR-P 7520, der aus Novolak und einem Bisazid besteht. Bei der Bestrahlung des Bisazides wird Stickstoff abgespalten, und das entstehende Radikal vernetzt den Novolak (Abb. 41).

Abb. 41 Vernetzungsreaktion Bisazid und Novolak vor und nach der Vernetzung 41)

Da hier keine Diffusion der PAGs wie bei den CAR auftreten kann, ist eine hohe Auflösung möglich (20 nm). Allerdings ist die Empfindlichkeit aufgrund der fehlenden chemischen Verstärkung deutlich geringer. Ein PMMA-Resist arbeitet normalerweise positiv (siehe 5.1.3.). Wird jedoch die Bestrahlungsdosis um den Faktor 50 erhöht, entsteht ein Negativresist. Die hohe Zahl an Elektronen erzeugt eine Vielzahl an Radikalen, die dann miteinander vernetzen und den Positiveffekt umkehren. Das wird jedoch durch lange Schreibzeiten erkauft. Die chemisch verstärkten Negativresist (SAL 605, AZ nLof) verfügen über wässrig-alkalisch lösliche Polymere. Durch den Zusatz von PAGs werden sie bestrahlungsempfindlich gemacht. Bei der Bestrahlung vernetzten sie mit hoher Empfindlichkeit und können negativ entwickelt werden. Die maximale Auflösung liegt bei etwas unter 100 nm.

Sowohl SU-8 als auch Atlas 46 können als Elektronenstrahlresists bei hoher Empfindlichkeit eingesetzt werden, beide sind jedoch nach der Bestrahlung nur schwer zu entfernen. Der Elektronenstrahlresist HSQ auf der Basis von hydrogen silsesquioxane Polymeren erzeugt negative Strukturen, die für hohe Auflösungen (2,5 nm) und eine hohe Ätzstabilität bekannt sind. Nachteilig sind eine geringe Empfindlichkeit und Prozessinstabilität. Mittlerweile gibt es eine empfindlichere und prozessstabilere Alternative, Medusa 82. Aufgrund der ähnlichen, jedoch modifizierten chemischen Struktur konnte die Empfindlichkeit bei gleicher Auflösung um den Faktor 20 gesteigert werden.

Eine kleine Auswahl typischer Resists: KTFR (Kodak), SU-8, KMPR (MCC), Atlas 46, CAR 44, Medusa 82 (Allresist)

6. Weitere Resists für spezielle Anwendungen

Die bisher vorgestellten Resists und Prozesschemikalien werden durch eine Vielfalt anderer Resists für spezielle Anwendungen ergänzt. Im Folgenden wird eine Auswahl der wahrscheinlich interessantesten Lacke vorgestellt.

6.1. Leitfähige Schichten

Vor allem in der Elektronenstrahllithographie werden leitfähige Schichten benötigt. Wenn Elektronen die Strukturen auf einem isolierenden Substrat (GaAs, Quarz, Polymer) schreiben (vgl. Kapitel 4.1.5.), werden die Substrate elektrostatisch aufgeladen, da aufgrund der isolierenden Eigenschaften die Aufladungen nicht abfließen können. Diese Ladung lenkt den Strahl, wenn er rasterförmig über den Wafer fährt, unkontrolliert ab und die Struktur verzeichnet.

Abb. 42 Aufladung eines isolierenden Substrates

Abb. 43 Struktur ohne Ableitung der Aufladung (links) (z.B. Quarz) durch den Elektronenstrahl und nach dem Einsatz leitfähiger Materialien (rechts)

Eine Möglichkeit, Aufladungen abzuleiten, ist das Bedampfen des Resists mit einer 10 nm-dünnen Goldschicht, jedoch muss nach dem ohnehin aufwändigen Bedampfen das Gold vor dem Entwickeln wieder entfernt werden. Eine elegantere Lösung ist das Aufbringen einer leitfähigen, organischen Schicht mittels Spincoating. Dafür sind zurzeit zwei leitfähige Lacke auf dem Markt: Espacer, (Showa Denko) und Electra 92 (Allresist). Beide sind wasserbasiert und können somit auf den Elektronenstrahlresist aufgeschleudert werden, ohne diesen anzulösen. Nach dem Bestrahlen werden sie einfach mit Wasser entfernt. Dabei zeichnet sich Electra 92 durch eine besondere Langzeitstabilität aus. Eine weitere Anwendung ist der Ersatz des Aufdampfens von Metall bei den RasterElektronenMikroskop-Aufnahmen (REM). Auch hier leiten die organischen Schichten die Aufladungen bei den Aufnahmen ab, es werden kontrastreiche Bilder erzeugt. Da diese leitfähigen Schichten ebenfalls mit Wasser abgewaschen werden können, sind die Substrate wiederverwendbar.

6.2. Antireflexionsschichten

Reflexionen auf dem Substrat beeinflussen die Belichtung negativ. Bei Wafern mit z.B. tiefgeätzten Siliziumgruben (Abb. 5b) reflektiert bei der Belichtung das Licht von der Schräge auf die andere Seite der Grube und führt so zu fehlerhaften Strukturen. Abhilfe schaffen gefärbte Resists. Diese können durch die erhöhte Absorption der Farbstoffe, die bei der Belichtungswellenlänge ihr Absorptionsmaximum haben, die Streustrahlung minimieren [AZ dyed, AR-P 3840]. Gravierende Auswirkungen haben Reflexionen jedoch auch bei ebenen Substraten. Wird monochromatisch belichtet (z.B. i-Line 365 nm), trifft das Licht auf die glänzende Oberfläche des Wafers und wird senkrecht nach oben reflektiert. Es läuft dann dem nachfolgenden Licht entgegen, und es kommt, je nach Phasenverschiebung, zur Auslöschung oder Verstärkung (Abb. 44).

Abb. 44 Schematische Darstellung der Verstärkung

Abb. 45 Resiststruktur mit ausgeprägtem bzw. Auslöschung 44) „Stehenden Welleeffekt“ 45)

Die erzeugten Resiststege weisen dann ein wellenförmiges Muster auf (Abb. 45). Mit einem Nachbelichtungsschritt (Post Exposure Bake) kann der Effekt weitgehend beseitigt werden. Wenn mit zwei oder mehr Wellenlängen (UV-Breitband) belichtet wird, tritt der Effekt nicht auf, denn die Interferenzen vermischen sich. Jedoch gerade bei den kurzwelligen Belichtungen (siehe 4.1.2. – 4.1.4.) wird monochromatisch gearbeitet, so dass hier Antireflexionsbeschichtungen verwendet werden sollten. Diese können entweder unter dem bildgebenden Resist (BARC-Bottom) oder darüber (TARC-Top) liegen. Als Bottomresists sind entweder organische Polymere geeignet, die einen Farbstoff mit extrem hohem Absorptionskoeffizienten enthalten, oder anorganische aufgesputterte Schichten mit exakt definierter Schichtdicke. Beide können das einfallende Licht fast komplett auslöschen. Die TARC-Topresists dürfen beim Beschichten die jeweilige Resistschicht nicht anlösen und müssen einen Brechungsindex von ca. 1,28 besitzen. Diese Anforderungen werden durch perfluorierte Polymere und Lösemittel erfüllt. Typische Resists sind AZ BARLi bzw. AZ Aquatar.

6.3. Schutzlacke

Angesichts der zahlreichen Prozessschritte, die ein IC bei seiner Herstellung durchlaufen muss, kommt es manchmal darauf an, die bereits erzeugten empfindlichen Strukturen bei den folgenden Prozessen zu schützen – im einfachsten Fall kann das schon ein Transport zu der nächsten Fertigungsstätte sein. Dann wird ein einfacher, nicht lichtempfindlicher Lack (meist Novolak-basiert) aufgeschleudert, der die Strukturen schützt und danach leicht wieder entfernt werden kann. Solche Lacke (AZ 520D, SX AR-PC 5000/3.1) widerstehen auch sauren Medien bis pH 1 (allerdings keinen oxidierenden Säuren) und verdünnten Flusssäure-Mischungen (HF). Zum ganzflächigen Schutz gegen starke HF-Lösungen oder stark alkalische KOH-Ätzer können der PMMA-basierte Lack AR-PC 503 oder der Kohlenwasserstoff-basierte Black-Protect (AR-PC 5000/41) eingesetzt werden. Eine 40 %ige KOH wird zum Ätzen von Gruben in Siliziumwafer verwendet (vgl. Abb. 5b). Es gibt keine Resiststrukturen, die den mehrstündigen Ätzprozess überstehen, hier muss eine Hartmaske eingesetzt werden. Auf das Silizium wird dazu Siliziumoxid aufgesputtert und mit einem Photoresist strukturiert. Die so entstandene Hartmaske kann nun zum Siliziumätzen verwendet werden. Anschließend wird das Oxid wieder entfernt.

6.4. Hochtemperaturresists

Bei einigen Anwendungen in der Mikroelektronik oder Mikrosystemtechnik müssen Resists Temperaturen von bis zu 400 °C zerstörungsfrei aushalten, so zum Beispiel bei Lötprozessen oder beim Waferbonden, bei dem zwei Wafer miteinander verbunden werden. Für Hochtemperaturanwendungen sind kommerzielle Resists wie BCB-Resists (Benzocyclobuten, Sigma Aldrich) oder Polyimid-Resists (PHOTONEECE, Toray) erhältlich.

7. Technologische Verfahren

Im Folgenden werden einige besondere Prozesse und Verfahren vorgestellt, die unmittelbar mit dem Imaging-Prozess zu tun haben. Die getroffene Auswahl erscheint dem Autor am interessantesten zu sein, denn auch hier ist es unmöglich, alle interessanten und relevanten Bereiche vorzustellen.

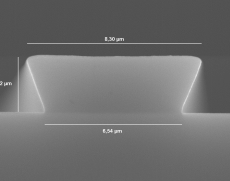

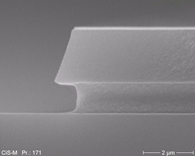

7.1. Lift-off Verfahren

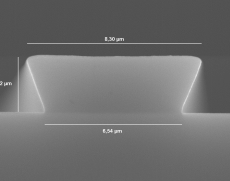

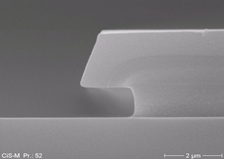

Leiterbahnen werden entweder mit einem subtraktiven oder einem additiven Verfahren hergestellt. Bei dem subtraktiven Verfahren wird zuerst eine Metallschicht, aus der später die Leiterbahn bestehen soll, auf den Wafer aufgedampft, dann darauf der Resist beschichtet, belichtet und entwickelt. Anschließend wird das freigelegte Metall weggeätzt. Nach dem Removing der Lackstrukturen bleiben die gewünschten Leiterbahnen zurück. Beim additiven Verfahren wird zuerst der Resist strukturiert. Dann wird das Metall aufgedampft und es scheidet sich auf den Lackstrukturen und dem freientwickelten Flächen ab. Jetzt muss nur noch der Lack entfernt werden und die Leiterbahnen bleiben zurück (Lift-off). Wenn jedoch die Lackflanke senkrecht oder sogar positiv geneigt ist, hat das aufgedampfte Metall die Lackstrukturen komplett überzogen. Der Remover kann in diesem Fall nicht mehr angreifen und den Resist entfernen, so dass die gesamte metallisierte Schicht erhalten bleibt. Deshalb sind unterschnittene Strukturen wie in Abb. 46 gezeigt für den Lift-off dringend notwendig. Besonders prädestiniert für Lift-off-Strukturen sind Negativresists. Werden sie mit der vollen Dosis belichtet, vernetzen sie von oben nach unten gleich stark. Reduziert man jedoch die Dosis, werden sie durch die Eigenabsorption der Resists bei der Belichtungswellenlänge oben stärker vernetzt als unten. Bei der anschließenden Entwicklung werden die nicht so stark vernetzten unteren Schichten stärker angegriffen und es resultiert ein Unterschnitt (Abb.46). Wenn jetzt das Metall nur auf die halbe Höhe der Resistschichtdicke aufgedampft wird, hat der Remover keine Schwierigkeit, den freigebliebenen, oberen Resist anzugreifen und zu entfernen.

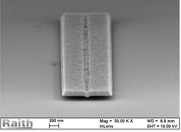

Abb. 46 Unterschiedlich ausgeprägter Unterschnitt des Negativresists AR-N 4450, links mit einer höheren Dosis, rechts mit einer Geringeren 46)

7.2. Mehrlagenprozesse

In der Mikroelektronik werden unterschiedliche Mehrlagenprozesse genutzt. Das vermutlich älteste Zweilagensystem sind zwei PMMA-Resists, die mittels Elektronenstrahllithographie schon 1980 an der Akademie der Wissenschaften, Berlin, strukturiert wurden. Als Bottom-Layer wurde ein niedermolekularer, etwas empfindlicherer PMMA-Resist und als Top-Layer ein höhermolekularer PMMA-Resist eingesetzt. Nach der Bestrahlung wird entwickelt und dabei wird der Bottom-Resist stärker angegriffen; es bildet sich also ein Unterschnitt aus (siehe Abb. 47), der für Lift-off-Prozesse genutzt werden kann (siehe 7.1). Mit diesem Verfahren ist es möglich, 20 nm dünne Metalllinien aufzudampfen.

Abb. 47a Unterschnittene Strukturen einer PMMA-Doppelschicht nach dem Entwickeln 47a)

Abb. 47b Strukturen nach dem Aufdampfen des Metalls 47b)

Abb. 47c Metallstege nach dem Lackentfernen 47c)

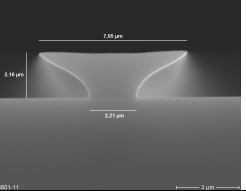

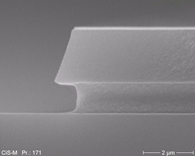

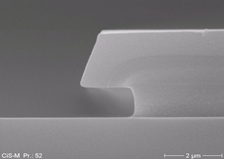

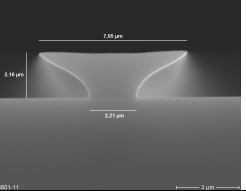

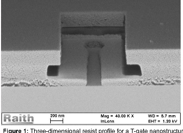

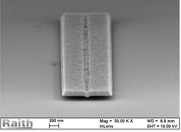

Für die Herstellung von Beschleunigungssensoren werden sogenannte T-Gates benötigt, die sich z.B. hochpräzise mit folgenden Elektronenstrahl-Dreilagensystem herstellen lassen: Die untere Schicht (bottom layer) ist ein PMMA-Resist (AR-P 672), die Mittelschicht ist das empfindliche PMMA-Copolymer (AR-P 617) und die obere Schicht (top layer) ist CSAR 62 (AR-P 6200). Die Mitte der Struktur wird mit einer sehr hohen Dosis bestrahlt, so wird der Fuß des T-Gates in das PMMA geschrieben. Dann wird die Öffnung mit einer mittleren Dosis bestrahlt, damit können die beiden oberen Schichten später entwickelt werden. Abschließend werden die „Seitenflügel“ mit niedriger Energie in den AR-P 617 geschrieben. Nach der Entwicklung mit zwei unterschiedlichen Entwicklern (Abb. 48) resultiert die Resiststruktur (Abb. 49), die durch einen Sputterprozess mit Metall aufgefüllt wird. Nach dem Entfernen der Resiststruktur bleibt das gewünschte T-Gate zurück (Abb. 50).

Abb. 48 Schematische Darstellung des Entwicklungsprozesses mit zwei unterschiedlichen Entwicklern 48)

Abb. 49 Resiststruktur des Dreilagensystems 49)

Abb. 50 Finales T-Gate aus Metall 50)

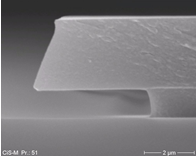

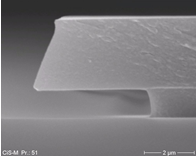

Auch in der Photolithographie gibt es Mehrlagenverfahren, die vor allem der Herstellung von präzisen Lift-off-Strukturen dienen. Als Bottomresist wird ein nicht lichtempfindlicher Resist verwendet (PMGI, LOR bzw. AR-BR 5400), auf den Photoresists beschichtet werden können, ohne dass sie angelöst werden. Nach der Belichtung werden die Photoresist wässrig-alkalisch entwickelt; mit diesem Entwickler wird auch der Bottomresist mit einer definierten Geschwindigkeit gelöst.

Abb. 51 Photoresist Zweilagensystem (AR-P 3540/AR-BR 5460), unterschiedlicher Unterschnitt durch verschiedene Entwicklungszeiten a) 25 s Entwicklung, 0,8 µm Unterschnitt, b) 60 s, 2,0 µm, c) 120 s, 5,2 µm 51)

Wie Abb. 51 zeigt, kann der Unterschnitt durch die Dauer der Entwicklung definiert eingestellt werden. Mit derartigen Strukturen ist ein sicherer Lift-off-Prozess sehr gut möglich.

7.3. Grautonlithographie

Der weitaus größte Teil der Mikroelektronik beschäftigt sich mit der Erzeugung von digitalen Strukturen, d.h. es werden präzise Strukturen mit möglichst senkrechten Flanken angestrebt. In der optischen Industrie oder bei der Erzeugung von Hologrammen werden jedoch auch „analoge“ Strukturen mit einer dreidimensionalen Resiststruktur benötigt. Diese lassen sich realisieren, indem ein geeigneter Resist mit unterschiedlichen Belichtungsenergien bestrahlt wird (Siehe Abb. 52a).

Abb. 52 a) Prinzip der Grautonlithographie 52a)

Abb. 52 b) Diffraktives optisches Element 52b)

Abb. 52 c) Hologramm 52c)

Die dreidimensionalen Strukturen können sowohl mit Photo- als auch mit Elektronenstrahllithographie hergestellt werden [65, 66]. Besonders elegant ist die Erzeugung von DOEs (diffraktiven optischen Elementen) mit Medusa 82-Resists, da hier nur ein Prozessschritt benötigt wird. Die resultierenden analogen Strukturen bestehen überwiegend aus SiO2 und entsprechen damit den Eigenschaften des Quarzes, aus dem sonst DOEs aufwändig hergestellt werden (Abb. 52b). Die Abbildung 52c zeigt ein Hologramm in einer 4 µm dicken PMMA-Schicht.

7.4. Sandstrahlen (Sand carving)

Resists werden auch bei einer aus der Sicht der Mikroelektronik eher ungewöhnlichen Anwendung eingesetzt. Mit Sandstrahlen werden Oberflächen von Substraten gereinigt oder modifiziert. Wenn es darauf ankommt, nur einen Teil der Oberfläche zu bearbeiten, müssen widerstandsfähige Strukturen auf die Substrate aufgebracht werden. Meist sind das Festfilme, jedoch auch flüssige Resists werden auch für wenige Anwendungen in der Mikroelektronik verwendet. Dass diese Bearbeitung nicht in einem Reinraum stattfinden kann, versteht sich von selbst. [67]

7.5. ORMOCER®e Hybridpolymer für die Mikrosystemtechnik

Ein weiteres Beispiel, wie vielgestaltig die Bildstrukturierung mittlerweile sein kann, sind die ORMOCERe. Diese Polymere sind eine Mischung aus organischen und anorganischen Komponenten und gut geeignet für strukturierbare Schichten mit definierten elektrischen und optischen Eigenschaften. Die Strukturierung erfolgt bevorzugt durch eine selektive Polymerisationsreaktion. Neben anderen Strukturierungsverfahren erlauben insbesondere die Nanoimprint-Lithographie und die Zwei-Photonen-Polymerisation (2PP) auch komplexe dreidimensionale Formgebungen. Hauptanwendungsgebiet ist die Erzeugung von optischen Bauteilen. [68-70]

Abb. 53 ORMOCERe lassen sich im Rolle-zu-Rolle-Verfahren beispielsweise als Dielektrika auf dünne Folien aufdrucken 53)

8. Der internationale Resistmarkt

Resists haben eine nicht mehr wegzudenkende Bedeutung für die industrielle Entwicklung. Die gesamte Mikroelektronik und zahlreiche weitere Industriezweige (siehe unter Punkt 2) könnten ohne Resists gar nicht existieren. Im Jahr 1989 betrug das Marktvolumen an Flüssig-Resists 460 Millionen US$ [71]. Im Jahr 2019 betrug der Umsatz 5,3 Milliarden US$ [9] und 2022 wird dieser Umsatz wird auf 6,8 Milliarden US$ steigen. Analysen gehen von einer stetigen Steigerung im nächsten Jahrzehnt um 5 -8 % jährlich aus. Teilt man den Weltmarkt in Regionen ein, ergibt sich folgende Reihenfolge an Resistproduktion in Tausend-Liter (2017 [9]): Japan (628 TLiter), Nordamerika (530 TLiter), Südkorea (490 TLiter), Europa (228 TLiter), China (185 TLiter) und Indien (124 TLiter). Diese Reihenfolge ändert sich nicht, wenn der Verbrauch an Resist pro Region betrachtet wird. Jedoch wird langfristig China die höchste Steigerungsrate beim Verbrauch an Resists zugetraut, was auch mit den allgemeinen Wirtschaftsprognosen übereinstimmt. Allerdings befindet sich die Weltwirtschaft momentan (2020) im Umbruch. Durch den „Amerika-First“-Anspruch der USA und den daraus resultierenden Verwerfungen des Weltmarktes werden die einzelnen Regionen, besonders China und Süd-Korea (Konflikt mit Japan) versuchen, sich autark mit Resists zu versorgen oder mit zuverlässigen Partnern Handel zu treiben.

Der Resistmarkt ist ein sehr sensibles System, denn der Anwender ist auf eine pünktliche und qualitätsgerechte Lieferung der Lacke angewiesen. Fällt bei den Globalplayern der Mikroelektronik wie Infineon, Samsung oder Globalfoundries die Produktion nur für einen Tag aus, entsteht ein Schaden von vielen Millionen Euro. Die Hersteller haben zwar immer mindestens einen alternativen Lieferanten (Second Source), jedoch ist ein Resistwechsel unglaublich aufwändig. Nicht nur die Photolithographie muss nach dem Qualitätsmanagement freigegeben werden, sondern auch alle folgenden Prozesse bis zum fertigen Produkt. So kann ein solches Verfahren über ein halbes Jahr dauern. Wenn der photolithographische Prozess sicher läuft, wird kein Anwender mehr den Resist wechseln („… never change a winning team“). Das hat auch Konsequenzen für das Marketing beim Resistverkauf. Wenn ein Mitbewerber einen ähnlichen Resist 10 % preiswerter anbietet, werden höchstens die ganz großen Hersteller, die viele Millionen Euro im Jahr an Resist ausgeben, über das Angebot nachdenken. Bietet man den halben Preis an, glaubt keiner mehr an die ausreichende Qualität des Resists. Gute Chancen für die Resisthersteller, einen neuen Kunden zu werben, bestehen eigentlich nur bei Neugründungen von Firmen, der Einführung neuer Technologien und wenn der bisherige Lieferant das Produkt abkündigt.

In der Marktanalyse von ZION [9] wird bestätigt, dass Resisthersteller bessere Marktchancen haben, wenn sie von Anfang an auf die Wünsche der Kunden eingehen. Die großen Lieferanten bieten das auch begrenzt für ihren großen Kunden; benötigt ein Anwender jedoch „nur“ 100 Liter Speziallack im Jahr, wollen und können große Resisthersteller aufgrund ihrer Kostenstruktur den Wunsch nicht erfüllen. Allein die Allresist GmbH bietet anwenderfreundlich maßgeschneiderte Resists für ihre Kunden an.

Relativierend muss gesagt werden, dass dieses Marktkonzept vor allem auf die strategisch wichtigen Resists zutrifft. Die notwendigen Prozesschemikalien wie Entwickler, Verdünner, Remover oder Haftvermittler der unterschiedlichen Anbieter sind leichter zu ersetzen. So kann nach einer gewissen Testphase der gleiche Entwickler für verschiedene Resists verwendet werden, so dass hier die gegenseitige Preisunterbietung eine größere Rolle spielt.

Für die Resisthersteller sind zuverlässige Lieferanten der Rohstoffe für die Resists sehr wichtig. Da die lichtempfindlichen Komponenten und hochreinen Polymere und Lösemittel für eine überschaubare Klientel an Resistproduzenten hergestellt werden, gibt es auch weltweit nicht allzu viele Lieferanten für diese speziellen Produkte. Bis in der 1990er Jahre lag der Schwerpunkt der Herstellung der Rohmaterialien in Europa, dann verlagerte sich die Produktion schrittweisenach Asien. Zurzeit ist Japan noch deutlich führend, jedoch gewinnt China auch bei der Herstellung der Resistkomponenten eine immer stärkere Bedeutung.

9. Resisthersteller weltweit

Im Jahr 2017 [9] gab es zehn größere, überregional agierende Resistproduzenten weltweit. Selbst der auf Platz 10 stehende Konzern diese Marktanalyse AZ Electronic Materials mit einem Marktanteil von 2,3 % hatte einen jährlichen Umsatz von etwa 100 Mio. US$ (Gesamtmarkt 4,6 Milliarden US$ 2017). Die drei größten Hersteller sind die Tokyo Ohka Kogyo (23,1 %), die JSR Corporation (22,2 %) und die Dow Chemicals Company (15,2 %). Wie diese drei nutzen auch alle anderen der großen Resisthersteller Produktionsstätten in anderen Ländern. JSR Corporation und AZ Electronic Materials produzieren jeweils in neun verschiedenen Ländern, AZ ist als einziger in Deutschland vertreten. So ist auch der relativ hohe Marktanteil von China und Indien zu erklären, denn beide Länder bauen ihre Kompetenz der Resistproduktion in Zusammenarbeit mit den „Global Playern“ auf. Auf dem Markt agieren auch mittel große Unternehmen, die sich auf wenige Resist-Produkte spezialisiert haben, z.B. Zeon Corporation (Elektronenstrahlresists). Einige wenige kleinere Firmen, die sich mit der Produktion und dem Vertrieb von Resists beschäftigen, komplettieren den Resistmarkt und decken den Bedarf an Mindermengen von kleinen Mikroelektronik-Unternehmen ab. EM Resist (England), Microchemicals (Deutschland), DisChem (USA) und micro resist technology (Deutschland) sind KMUs, die überwiegend Produkte der großen Resisthersteller sowie wenige eigene Resistentwicklungen anbieten. Ein nahezu komplettes Produktportfolio bietet lediglich das deutsche Unternehmen Allresist mit eigenen, selbst entwickelten und hergestellten Resists an.

10. Umweltaspekte

Alle Resist-Hersteller sind sich bewusst, dass sie chemische Produkte mit der Klassifizierung „Gefahrstoff“ herstellen und vertreiben. Sie tragen damit eine große Verantwortung gegenüber ihren Kunden. Als Anfang der 1990er Jahre das Ethylglykolacetat, das bis dahin mit Butylacetat und Xylen das Hauptlösemittel für fast alle Resists war, als teratogen eingestuft wurde, wurden die Resists weltweit innerhalb kürzester Zeit auf das sichere Lösemittel (Safer Solvent) PMA (PGMEA) umgestellt. Auch Halogenkohlenwasserstoffe, die aufgrund ihrer exzellenten Trocknungseigenschaften in einigen Resists eingesetzt wurden, sind heute nicht mehr auf dem Markt zu finden. Der weltweite Transport und die Deklarierung der chemischen Produkte unterliegen strengen Vorschriften.

Stand: 27.01.2020