Die Lösemittel sind der Hauptbestandteil aller Resists. Von 50 % (Dicklacke) bis zu 99 % (Sprühlacke) beträgt der Anteil der Lösemittel. Die ersten Resists vor 1980 enthielten noch gesundheitsschädliche Lösemittel Toluol oder Cyclohexanon. Die Standard-Positiv-Resists ab 1980 enthielten ein Gemisch aus Ethylglykolacetat (EGA), Butylacetat (Buac) und Xylol. Dieses Gemisch aus Löser (EGA), latentem Löser (Buac) und Nichtlöser ergab ein besonders gutes Beschichtungsverhalten. Anfang der neunziger Jahre wurde bekannt, dass Ethylglykolacetat teratogen (fruchtschädigend) ist. Daraufhin wurde es schnell durch das 1-Methoxy-2-propyl-acetat (PMA), englischsprachig Propylenglykolmonomethylethylacetat (PGMEA) abgelöst. Dabei wurde weltweit auf eine Mischung aus unterschiedlichen Lösemitteln verzichtet und das reine PMA verwendet. Einzelne Resisttypen verwenden heute als Lösemittel Ethyllactat oder Butyrolacton. Die Sprühlacke beinhalten neben einem mehr oder weniger geringen Anteil PMA schnelltrocknende Lösemittel wie Aceton, Methylethylketon (MEK) oder Butylacetat (Buac). (siehe auch –>Lösemittel in E-Beam Resists)

Werden Resists ohne Tenside hergestellt, tritt bei der Schleuderbeschichtung eine Radialstreifigkeit (wellige Oberfläche) auf. Durch die Veränderung der Oberflächenspannung kann das verhindert werden. Tenside verfügen wie die klassische Seife (Fettsäuresalze) über einen hydrophilen und einen hydrophoben Molekülteil. Fügt man spezielle Tenside den Lacken hinzu, wirken sie oberflächenglättend, die erwähnte Streifigkeit tritt beim Beschichten nicht mehr auf. Die Wirkung von Tensiden hängt auch vom Feststoffgehalt ab, dickere Lacke benötigen mehr Tensid, um den gleichen Effekt wie bei den dünnen Resists zu erzielen. Die Wirkung der Tenside lässt mit der Zeit nach. So kann die Radialstreifigkeit bei 1 – 2 Jahre alten Lacken wieder auftreten. Durch die Zugabe von Tensid kann das „repariert“ werden.

Zur Unterdrückung von Streustrahlung und damit zur Erhöhung der Auflösung werden einigen Resists Farbstoffe zugesetzt, die im Bereich der Belichtungswellenlänge absorbieren (z.B. AR-P 3840).

Die Haftung zwischen Substrat und Lack ist eine sensible Eigenschaft. Geringste Veränderungen des Reinigungsprozesses oder der Technologie können fatale Auswirkungen auf die Haftfestigkeit haben. Auch eine zu hohe Luftfeuchtigkeit (> 60 %) verschlechtert die Haftung ebenfalls deutlich.

Im Allgemeinen weisen Silizium, Siliziumnitrid und Nichtedelmetalle (wie Aluminium, Kupfer) eine gute Lackhaftung auf, während die Haftung auf SiO2, Glas, Edelmetallen wie Gold und Silber sowie auf Galliumarsenid schlechter ist. Hier sind unbedingt Maßnahmen zur Verbesserung der Haftfestigkeit durch Haftvermittler erforderlich. Der bekannteste Haftvermittler ist das Hexamethyldisilazan (HMDS), der AR 300-80 (Diphenylsilandiol in PMA) ist dafür eine gute Alternative. Durch AR 300-80 wird die Haftfestigkeit erheblich gesteigert und es können auch komplizierte Oberflächen (Glas, Quarz, GaAs) beschichtet werden, die sonst nur schwer, selbst bei Verwendung von HMDS, oder gar nicht zu beschichten wären. AR 300-80 wurde optimiert. Ab sofort steht eine neue Variante zur Verfügung: AR 300-80neu. Mit dem neuen Haftvermittler beschichtete Substrate benötigen einen Softbake von nur etwa 50 °C, damit kann AR 300-80neu auch für weniger temperaturstabile Substrate eingesetzt werden (der für AR 300-80 benötigte Soft Bake bei 180°C entfällt).

Einige Resists, wie die der Serie AR-P 3100, beinhalten bereits Haftvermittler auf der Basis von Epoxiden und können daher direkt, auch ohne Einsatz von AR 300-80, eingesetzt werden.

HMDS bindet auf wasserfreien Oberflächen unter Ammoniak-Abspaltung mit seinem Si-Atom an Sauerstoffatome oxidierter Substrate. Eine „hauchdünne“ Schicht Oxid befindet sich auf fast jeder Siliziumoberfläche. Deshalb ist HMDS für Siliziumsubstrate besonders geeignet. Die unpolaren Methylgruppen bilden eine hydrophobe Oberfläche mit entsprechend guter Lackbenetzung und -haftung. In der Praxis wird HMDS vorsichtig verdampft bzw. von einer Stickstoffspülung auf die warmen Wafer (80 – 150 °C) gebracht, auf dessen Oberfläche sich HMDS als monomolekulare Lage chemisch bindet.

Abbildung 10: Reaktion von HMDS mit einer Glasoberfläche (Dammel et.al.).

Von einer Schleuderbeschichtung des HMDS wird abgeraten, neben dem viel größeren Verbrauch des teuren HMDS werden die HMDS-Schichten zu dick und können sich unter dem Resist beim Tempern zersetzen, was sich negativ auf das Entwicklungsverhalten auswirkt.

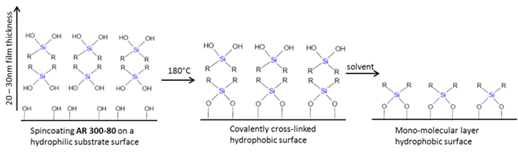

Eine Alternative ist der AR 300-80. Das Diphenylsilandiol ist in einem Lösemittelgemisch gelöst und wird mittels Spincoating aufgetragen. Bei der sich anschließenden Temperung (160 – 180 °C) schmilzt die siliziumorganische Verbindung und bildet einen dünnen, haftvermittelnden Film. Besonders auf komplizierten Oberflächen wie GaAs oder Glas werden gute Beschichtungsergebnisse erzielt.

Der Haftvermittler AR 300-80 sowie AR 300-80neu werden zwar durch organische Entwickler, jedoch nicht durch die wässrig alkalische Entwicklung vollständig von der Substratoberfläche entfernt. Bei manchen Anwendungen, insbesondere in der Galvanik, können Reste der organischen Siliziumverbindungen auf der Oberfläche störend wirken. Durch eine einfache Modifikation des Prozesses kann das Problem umgangen werden. Das Substrat wird zunächst mit Haftvermittler AR 300-80 beschichtet und anschließend bei mindestens 180°C getempert, AR 300-80neu bei etwa 50°C. Nach dem Abkühlen wird das Substrat dann kurz mit Aceton, Ethanol, AR 600-71 oder AR 300-70 gespült und getrocknet. Wie Kontaktwinkelmessungen gezeigt haben, bleiben die haftvermittelnden hydrophoben Eigenschaften der modifizierten Oberfläche erhalten. Die extrem dünne monomolekulare Schicht wird durch die Entwicklung abgetragen, sodass die störenden Einflüsse beseitigt werden.

Abbildung 11: Ausbildung der monomolekularen Schicht des Haftvermittlers AR 300-80.

Durch das Tempern bei 180°C reagiert AR 300-80 direkt mit der Substratoberfläche unter Ausbildung sehr stabiler Si-O Bindungen. Eine entsprechende kovalente Vernetzung erfolgt mit AR 300-80neu bereits bei deutlich tieferen Temperaturen um 50°C. Durch Spülen mit organischen Lösungsmitteln wird überschüssiger Haftvermittler entfernt, während eine kovalent mit der Oberfläche verknüpfte monomolekulare Schicht verbleibt. Die modifizierte, hydrophobe Oberfläche wird nur von stark alkalischen Lösungen angegriffen (2n NaOH), ist dagegen stabil in konzentrierter HCl und heißen organischen Removern. Auch 30 minütiges Einwirken der Entwickler AR 300-44, AR 300-35 und AR 300-26 führt nicht zu einer signifikanten Verkleinerung des Kontaktwinkels – die hydrophoben Oberflächeneigenschaften bleiben erhalten.