Der Bottom Resist AR-BR 5460 wird in Kombination mit Positiv- (z.B. AR-P 3510) oder Negativresists (z.B. AR-N 4340) bereits seit einem Jahrzehnt bei vielen Lift-off-Applikationen eingesetzt.

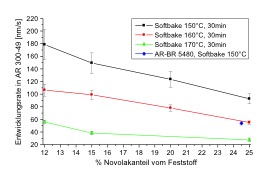

Prozess: Zuerst wird der nicht lichtempfindliche Unterlack AR-BR 5460 beschichtet und bei 150 °C getempert. Dann wird der jeweilige Photoresist auf den Unterlack aufgeschleudert und mit einem Softbake bei 85 – 95 °C getrocknet. Nach erfolgter UV-Belichtung wird der gewünschte Unterschnitt dann im anschließenden Entwicklungsschritt (im Fall der Negativlacke muss zuvor noch ein PEB durchgeführt werden) durch die eingestellte Entwicklungsrate des Bottom Resists realisiert. Mit diesem Zweilagensystem können leicht prozessangepasste Lift-off-Architekturen realisiert werden. Die Prozesse unserer Anwender unterscheiden sich oft sehr stark, was eine Anpassung unseres Standardresists an die unterschiedlichen Kundenwünsche erforderlich macht. Oft sind dabei zahlreiche Einflussgrößen zu berücksichtigen, z.B. Art des Substrates, eingesetzte Schichtdicken, benötigte Auflösung oder auch der gewünschte Entwickler. Der wichtigste Parameter ist jedoch im Allgemeinen die Entwicklungsgeschwindigkeit, da sie allein den erreichbaren Unterschnitt bestimmt. Durch Variation der Resistzusammensetzung (Novolakanteil) und der Softbake-Temperatur kann die Entwicklungsrate über einen sehr weiten Bereich gezielt variiert werden. Im folgenden Diagramm sind unterschiedliche Entwicklungsraten von vier Mustern des AR-BR 5460 im Vergleich zum Standardresist (blau, 24,5% Novolakanteil) gezeigt. Durch Veränderungen des prozentualen Novolakanteils (12%, 15%, 20% und 25%) und variabler Softbake-Temperatur (150°C, 160°C bzw. 170°C) lässt sich die Entwicklungsrate sehr genau steuern.

Diagramm: Verlauf der Entwicklungsraten

So variiert z.B. die Löserate bei dem Muster mit 15 % Novolak von 155 nm/s bei 150 °C bis 40 nm/s bei 170 °C. Mit einer solchen Auswahl-Möglichkeit lassen sich für jede Technologie die optimalen Parameter finden.

Photoresist Positiv