Die Grundlagen der Top Surface Imaging Technologie wurde von Roland und Coopmans (Proc. SPIE 631, 34 (1986)) erforscht. Die Technologie basiert auf dem Prozess der selektiven Resistsilylierung (DESIRE-Prozess). Ein speziell für diesen Zweck optimierter Positiv-Photoresist (deutlich erhöhter Gehalt an lichtempfindlicher Komponente (LEK)) wird bildmäßig belichtet. An den belichteten Flächen entsteht aus dem Naphthochinondiazid (LEK) die Indencarbonsäure (siehe Wiki Lichtempfindliche Komponenten). Zugleich wird damit der inhibierende Effekt (siehe Wiki Lichtempfindliche Komponenten) aufgehoben, durch den die OH-Gruppen des Novolaks durch die LEK geschützt wurden. Führt man jetzt eine Gasphasen-Silylierung der Oberfläche durch, dringen an den belichteten Arealen siliziumorganische Komponenten (z.B. HMDS) in den Resist ein und reagieren mit den freigelegten OH-Gruppen des Novolaks. An den unbelichteten Stellen besteht noch der Schutz durch den inhibierenden Effekt, das HMDS kann nicht eindiffundieren. Erfolgt nun eine Sauerstoff-Plasmaätzung, entsteht an den belichteten Strukturen (siliziumhaltig) nichtflüchtiges Siliziumoxid (SiOx), während dessen in den nichtsilylierten Bereichen flüchtige Oxidationsprodukte entstehen, der Resist wird an diesen Stellen abgetragen. Auf diese Weise wird der Resist trocken entwickelt. Da die belichteten Flächen stehen bleiben, handelt es sich um einen Negativresist.

Für den Prozess genügt es, wenn die siliziumorganische Verbindung nur 100 – 200 nm tief in die belichteten Areale eindringt. Die entstehende SiOx-Maske dieser Tiefe reicht aus, um deutlich dickere Photoresist-Schichten komplett zu entwickeln. Durch diese dünne Strukturabbildung an der Oberfläche (Top Surface Imaging) lässt sich eine hohe Auflösung erreichen. Ebenso ist eine Beschichtung und zugleich Planarisierung topologisch gegliederter Substrate sehr gut möglich, weil sich der abbildende Prozess nur an der Oberfläche befindet, das Entwickeln mit einem Sauerstoffplasma kann die unterschiedlichen Schichtdicken (Topologien) problemlos entfernen. Weiterhin ist das System für stark reflektierende Substrate (z.B. Aluminium) geeignet, da ja nicht bis zum Boden durchbelichtet werden muss.

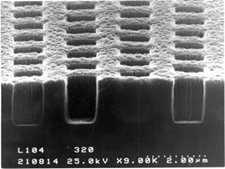

Plasmaentwickelte Strukturen über Topologien

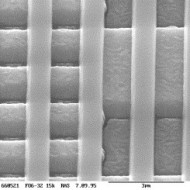

SiOx-Maske des SX AR-N 7100/2

Resiststege nach der O2-RIE Entwicklung über Aluminiumstrukturen mit dem SX AR-N 7100

Allresist hat einen TSI-Photoresist entwickelt. Der Negativresist SX AR-N 7100/2 ist ein Experimentalmuster auf Safer solvent-Basis, das für die G-und I-Linien-Lithographie einsetzbar sind. Nach der bildmäßigen Belichtung und der Silylierung aus der Gasphase wird die Resistmaske plasmachemisch entwickelt (O2-Plasma). Der Verarbeitungsprozess umfasst folgende Schritte:

- Beschichtung Spincoating

- Temperung (100 °C bis 130 °C)

- Belichtung (436 nm, 365 nm)

- Vortemperung Silylierung (175 °C für HMDS bzw. 110 – 130 °C für TMDS)

- Gasphasen-Silylierung (165 °C für HMDS bzw. 110 – 130 °C für Tetramethyldisilazan)

- Trockenentwicklung (O2-Plasma)

Die Dauer des Silylierungsschrittes ist von den spezifischen technischen Gegebenheiten abhängig.

Die Gasphasensilylierung kann durch eine Flüssigsilylierung ersetzt werden.

Photoresist Andere Resists